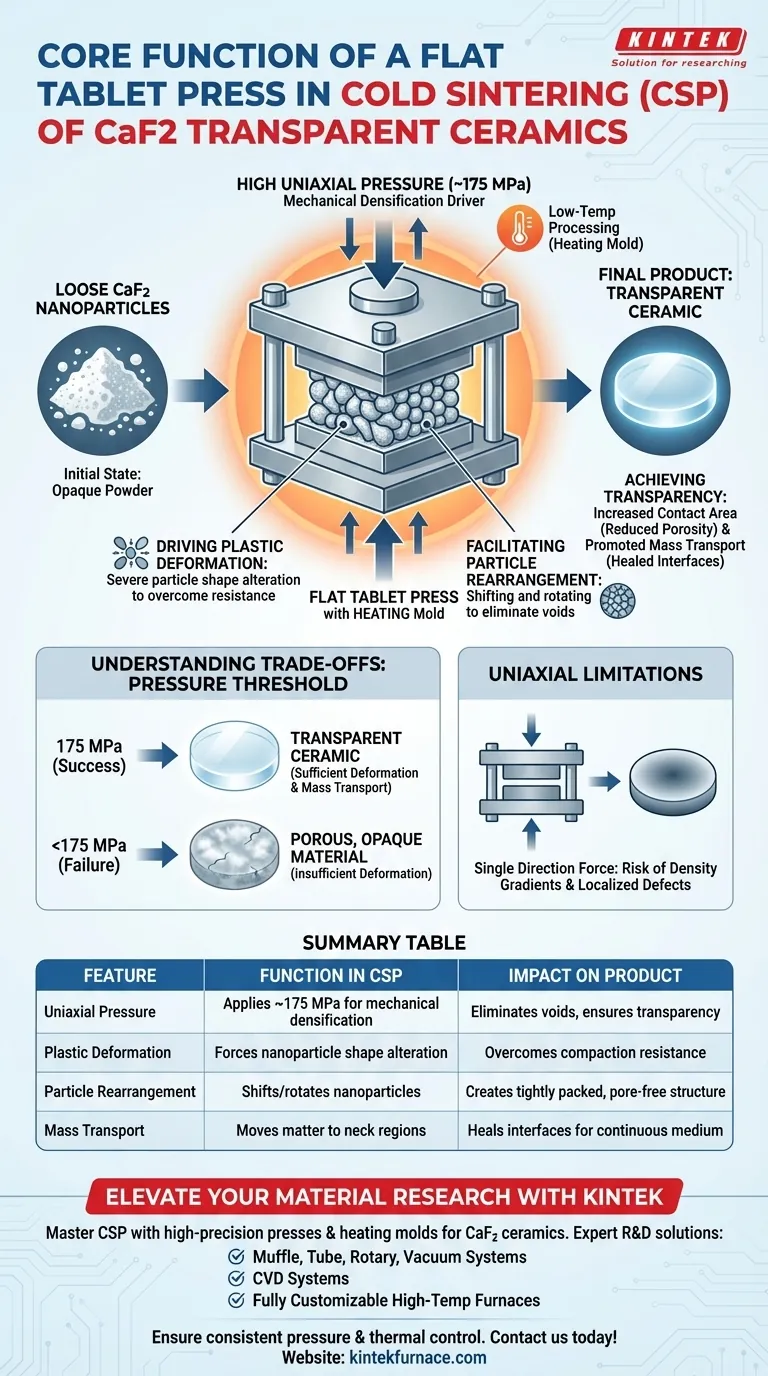

La funzione principale di una pressa per compresse piane nel processo di sinterizzazione a freddo (CSP) di ceramiche trasparenti a base di CaF2 è quella di applicare un'alta pressione uniassiale, tipicamente intorno a 175 MPa, per guidare la densificazione meccanica. Questa forza meccanica genera una grave deformazione plastica e un riarrangiamento delle nanoparticelle di CaF2, che sono i meccanismi fisici fondamentali richiesti per legare il materiale a basse temperature.

In assenza dell'alta energia termica utilizzata nella sinterizzazione tradizionale, la pressa per compresse piane utilizza la pressione meccanica per massimizzare l'area di contatto delle particelle e facilitare il trasporto di massa, consentendo la creazione di ceramiche trasparenti.

La meccanica della sinterizzazione assistita da pressione

Guida alla deformazione plastica

La pressa funge da fonte di energia primaria per alterare la forma delle particelle.

Applicando un'alta pressione (ad es. 175 MPa), la macchina forza le nanoparticelle di CaF2 a subire una grave deformazione plastica. Questa alterazione fisica è necessaria per superare la resistenza del materiale alla compattazione.

Facilitare il riarrangiamento delle particelle

Oltre alla deformazione, la pressione uniassiale costringe le nanoparticelle a spostarsi e ruotare.

Questo riarrangiamento elimina le cavità tra le particelle, creando una struttura strettamente compatta che è un prerequisito per un prodotto finale denso e solido.

Ottenere la trasparenza attraverso la densificazione

Aumento dell'area di contatto

La trasparenza della ceramica finale è direttamente collegata a quanto bene le particelle si fondono.

La pressione applicata dalla pressa aumenta significativamente l'area di contatto tra le singole nanoparticelle. Questa vicinanza è fondamentale per ridurre la porosità, che è la causa principale dell'opacità nelle ceramiche.

Promuovere il trasporto di massa

La densificazione richiede che il materiale si sposti attraverso i confini delle particelle.

L'alta pressione promuove il trasporto di massa, ovvero il movimento della materia dalle particelle alle regioni di collo tra di esse. Questo meccanismo "ripara" le interfacce tra le particelle, risultando in un mezzo continuo e trasparente.

Comprendere i compromessi

La soglia di pressione

Il successo in questo processo è binario per quanto riguarda l'applicazione della pressione.

Se la pressa non riesce a mantenere l'alta soglia di pressione (ad es. 175 MPa), la necessaria deformazione plastica non si verificherà. Senza questa deformazione, il trasporto di massa è insufficiente, con conseguente materiale poroso e opaco anziché ceramica trasparente.

Limitazioni uniassiali

La pressa applica la forza in una singola direzione (uniassiale).

Sebbene efficace per compresse piane, questo metodo si basa fortemente sulla distribuzione uniforme della forza. Qualsiasi inconsistenza nell'applicazione della pressione può portare a gradienti di densità, causando potenzialmente difetti localizzati o diversi livelli di trasparenza nel campione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il processo di sinterizzazione a freddo per le ceramiche CaF2, considera quanto segue riguardo alla funzione della pressa:

- Se il tuo obiettivo principale è la trasparenza ottica: Assicurati che la pressa possa sostenere costantemente alte pressioni (175 MPa) per massimizzare la deformazione plastica ed eliminare i pori che diffondono la luce.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura: Affidati alla forza meccanica della pressa per compensare l'energia termica ridotta, assicurando che la densificazione avvenga senza richiedere calore elevato.

La pressa per compresse piane non è semplicemente uno strumento di formatura; è il motore attivo della fisica della densificazione che rende possibile la trasparenza a bassa temperatura.

Tabella riassuntiva:

| Caratteristica | Funzione nel CSP (Ceramiche CaF2) | Impatto sul prodotto finale |

|---|---|---|

| Pressione uniassiale | Applica circa 175 MPa per guidare la densificazione meccanica | Elimina le cavità e garantisce la trasparenza |

| Deformazione plastica | Forza l'alterazione della forma delle nanoparticelle | Supera la resistenza del materiale alla compattazione |

| Riarrangiamento delle particelle | Sposta e ruota le nanoparticelle | Crea una struttura strettamente compatta e priva di pori |

| Trasporto di massa | Sposta la materia nelle regioni di collo delle particelle | Ripara le interfacce per formare un mezzo continuo |

Eleva la tua ricerca sui materiali con KINTEK

Stai cercando di padroneggiare il Processo di Sinterizzazione a Freddo (CSP)? KINTEK fornisce presse per compresse piane e stampi riscaldanti ad alta precisione progettati per sostenere i rigorosi requisiti di pressione necessari per ceramiche trasparenti a base di CaF2.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio, tra cui:

- Sistemi a muffola, a tubo, rotativi e sottovuoto

- Sistemi CVD

- Forni ad alta temperatura completamente personalizzabili

Le nostre attrezzature sono progettate per garantire una distribuzione uniforme della pressione e un controllo termico costante, aiutandoti a eliminare i gradienti di densità e a ottenere una trasparenza ottica superiore. Contattaci oggi stesso per discutere le tue esigenze di laboratorio uniche e scoprire come le nostre soluzioni di sinterizzazione personalizzabili possono guidare la tua prossima scoperta.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo il controllo preciso della temperatura in un forno a pressa a caldo sottovuoto influenza la microstruttura dei materiali del sistema Al-Ti? Ottenere un'integrità microstrutturale superiore

- Quali sono i principali vantaggi della pressatura a caldo? Raggiungere densità e resistenza superiori per materiali ad alte prestazioni

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Che ruolo svolge uno stampo in grafite ad alta resistenza nella pressatura a caldo e nella sinterizzazione di Ag-Ti2SnC? Potenziare la densificazione

- Perché è necessario mantenere un ambiente ad alto vuoto durante la SPS del SiC? Chiave per le ceramiche ad alta densità

- Quali sono i vantaggi della SPS industriale rispetto alla sinterizzazione tradizionale per il SiC? Densità superiore e struttura a grana fine

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Come funziona una pressa a caldo? Padroneggiare Calore, Pressione e Tempo per risultati perfetti