I deflettori termici abbinati (MTB) migliorano fondamentalmente la solidificazione direzionale adattando l'apertura del deflettore per conformarsi precisamente alla forma complessa dello stampo ceramico. Questo adattamento ad alta precisione crea una tenuta superiore tra le zone di riscaldamento e raffreddamento del forno, riducendo drasticamente la dispersione di calore attraverso le fessure. Il risultato è un ambiente termico più stabile che impone un rigoroso flusso di calore assiale, fondamentale per prevenire difetti strutturali nei componenti monocristallini.

Minimizzando lo spazio fisico tra il deflettore e lo stampo, gli MTB massimizzano l'isolamento termico. Questa intensificazione del gradiente di temperatura assiale è il meccanismo primario per eliminare le non uniformità dendritiche atipiche e garantire una crescita cristallina costante.

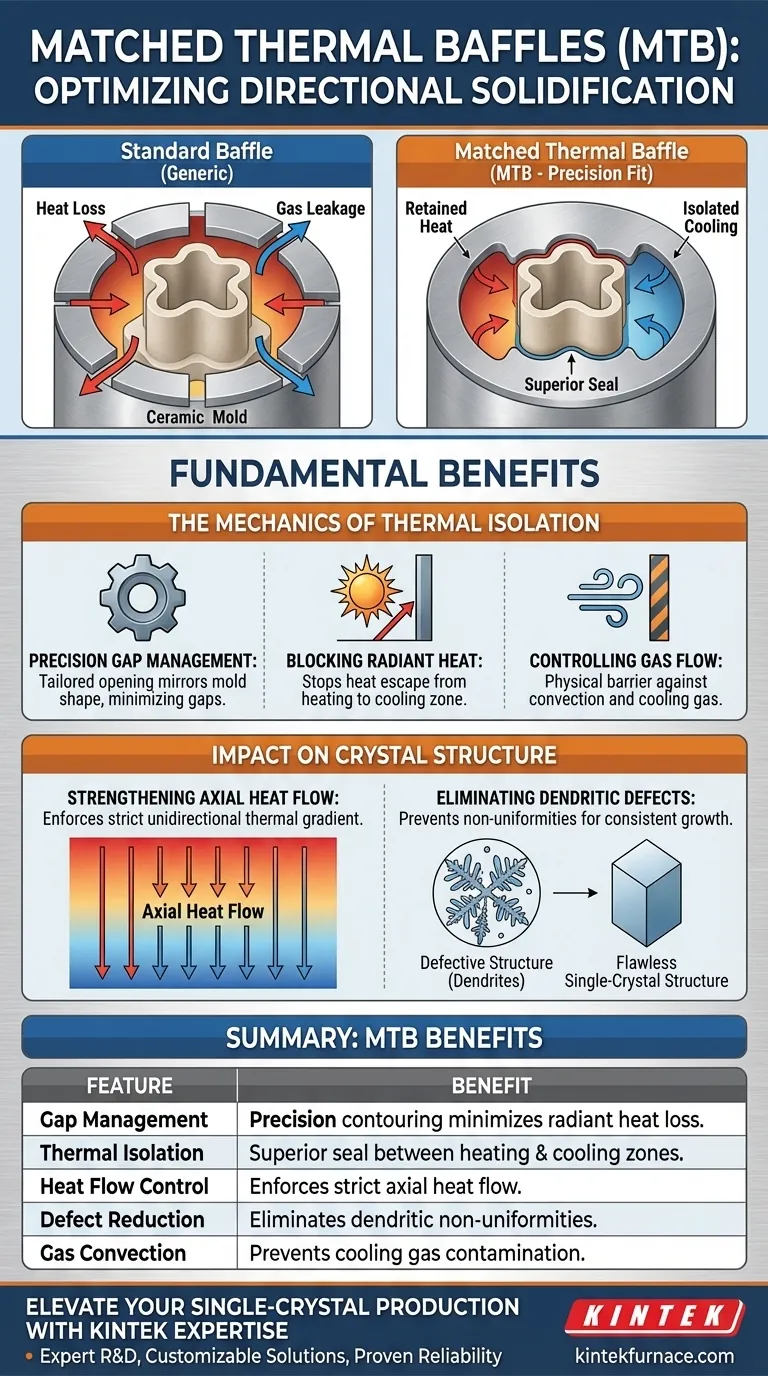

La meccanica dell'isolamento termico

Gestione precisa degli spazi

I deflettori standard spesso lasciano spazi quando si adattano a geometrie di stampo complesse. I deflettori termici abbinati risolvono questo problema regolando i loro profili di apertura per rispecchiare da vicino la forma esterna dello stampo ceramico.

Questa stretta tolleranza riduce al minimo l'area aperta tra le camere di riscaldamento e raffreddamento.

Blocco del trasferimento di calore radiante

La funzione principale di questa tenuta più stretta è prevenire la dispersione di calore radiante.

Chiudendo gli spazi fisici, il deflettore impedisce al calore di fuoriuscire dalla camera di riscaldamento nella zona di raffreddamento, mantenendo le alte temperature richieste per la fusione e proteggendo la struttura solidificata sottostante.

Controllo del flusso di gas

Oltre al calore radiante, l'adattamento preciso agisce come una barriera fisica contro la convezione.

Impedisce al gas di raffreddamento di fluire verso l'alto nella zona di riscaldamento. Questo isolamento assicura che il mezzo di raffreddamento agisca solo sulla porzione solidificata della fusione, prevenendo la contaminazione termica della fusione liquida.

Impatto sulla struttura cristallina

Rafforzamento del flusso di calore assiale

L'obiettivo della solidificazione direzionale è forzare il calore a muoversi in un'unica direzione specifica: longitudinalmente lungo la pala.

Gli MTB migliorano la direzionalità di questo flusso di calore assiale. Isolando i campi di temperatura, il processo assicura che il fronte di raffreddamento si muova verticalmente senza interferenze termiche laterali.

Eliminazione dei difetti dendritici

Quando il flusso di calore diventa non uniforme, la struttura interna del metallo può sviluppare irregolarità.

Il miglior isolamento fornito dagli MTB aiuta a eliminare le non uniformità dendritiche atipiche. Ciò si traduce in una sezione trasversale omogenea, essenziale per l'integrità meccanica delle pale monocristalline.

Comprensione dei requisiti operativi

La necessità della precisione

L'efficacia di un MTB si basa interamente sull'accuratezza dell'abbinamento del profilo.

Poiché il deflettore deve adattarsi a "forme esterne complesse", la tolleranza di ingegneria è fondamentale. Un disallineamento può causare perdite di calore (riducendo l'efficacia) o interferenze meccaniche con lo stampo.

Specificità vs. Flessibilità

L'uso di MTB implica un allontanamento dagli utensili generici.

Poiché il deflettore è abbinato al contorno specifico di uno stampo, è intrinsecamente meno flessibile di un'apertura circolare standard. Ciò richiede un approccio dedicato alla progettazione del deflettore per ogni geometria di componente unica.

Fare la scelta giusta per il tuo processo

## Ottimizzazione per l'integrità monocristallina

- Se il tuo obiettivo principale è la riduzione dei difetti: Implementa gli MTB per eliminare le non uniformità dendritiche atipiche imponendo un gradiente di temperatura assiale più rigoroso.

- Se il tuo obiettivo principale è l'efficienza termica: Utilizza il profilo preciso degli MTB per minimizzare la dispersione di calore radiante e prevenire la ricircolazione del gas di raffreddamento nella zona calda.

La vera solidificazione direzionale richiede non solo calore, ma il controllo preciso di dove va quel calore; gli MTB forniscono la geometria necessaria per imporre quel controllo.

Tabella riassuntiva:

| Caratteristica | Vantaggio dei deflettori termici abbinati (MTB) |

|---|---|

| Gestione degli spazi | Il contorno di precisione alla forma dello stampo minimizza la dispersione di calore radiante. |

| Isolamento termico | Crea una tenuta superiore tra le zone di riscaldamento e raffreddamento del forno. |

| Controllo del flusso di calore | Impone un rigoroso flusso di calore assiale per una crescita cristallina uniforme. |

| Riduzione dei difetti | Elimina le non uniformità dendritiche atipiche nelle parti monocristalline. |

| Convezione del gas | Impedisce al gas di raffreddamento di contaminare la camera di riscaldamento. |

Eleva la tua produzione monocristallina con l'esperienza KINTEK

La precisione nella solidificazione direzionale richiede un controllo assoluto dei gradienti termici. In KINTEK, forniamo le soluzioni avanzate di laboratorio e industriali ad alta temperatura necessarie per ottenere strutture materiali impeccabili.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo e Produzione Esperti: I nostri sistemi sono progettati per i processi termici più esigenti.

- Soluzioni Personalizzabili: Dai forni a muffola e tubolari ai sistemi avanzati di vuoto e CVD, personalizziamo la nostra tecnologia in base alle tue specifiche geometrie di stampo e requisiti di processo.

- Affidabilità comprovata: Garantisci un flusso di calore assiale costante ed elimina i difetti strutturali con le nostre attrezzature ad alta precisione.

Pronto a ottimizzare il tuo isolamento termico e migliorare l'integrità delle fusioni? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- In che modo un sistema di ugelli di azoto influenza la qualità dei componenti? Ottimizzare il raffreddamento per l'integrità strutturale

- Come fa il sistema di miscelazione dei gas nelle apparecchiature di nitrurazione al plasma a regolare la qualità dello strato di diffusione?

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- Qual è il ruolo dei tubi al quarzo nella produzione di semiconduttori? Essenziali per la purezza e i processi ad alta temperatura

- Perché gli accessori isolanti ad alte prestazioni sono necessari durante la sinterizzazione a microonde delle ceramiche di zirconia?

- Quale ulteriore caratteristica di comodità è inclusa nella pompa per vuoto a circolazione d'acqua? Scopri la facile mobilità e altro ancora

- Quali ruoli chiave svolgono gli stampi in grafite ad alta purezza nella SPS? Alimentare la sintesi di carburi ad alta entropia

- Perché un forno ad aria forzata da banco è preferito per i nanomateriali a base di microalghe? Migliora la qualità della polvere