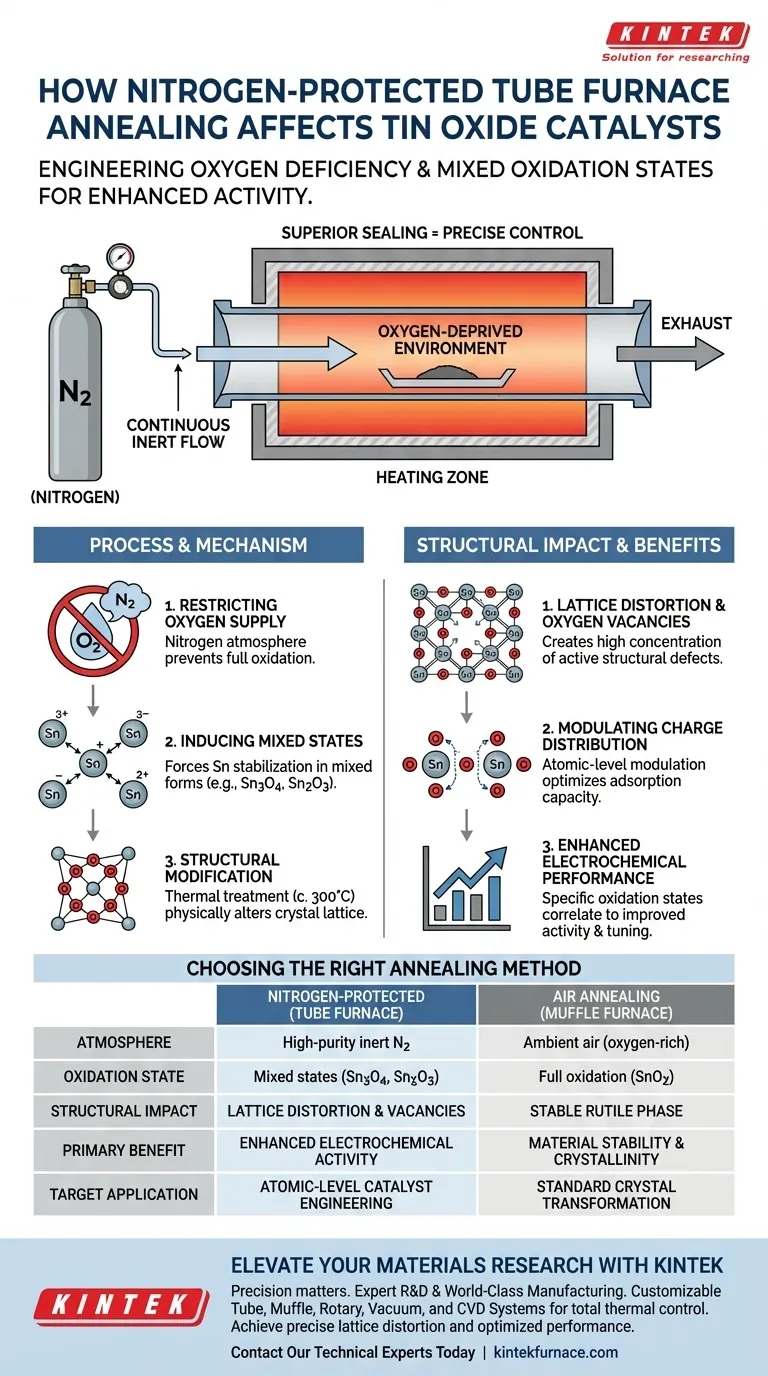

La ricottura protetta da azoto in un forno tubolare altera fondamentalmente la struttura microscopica dell'ossido di stagno, forzando il materiale in uno stato carente di ossigeno. Poiché le capacità di sigillatura superiori del forno consentono un flusso continuo di azoto inerte, il processo limita la disponibilità di ossigeno, impedendo l'ossidazione completa e inducendo la formazione di stati di ossidazione misti come Sn3O4 o Sn2O3.

Il forno tubolare crea un ambiente termico preciso e privo di ossigeno che modifica la distribuzione della carica del catalizzatore attraverso distorsioni reticolari e vacanze di ossigeno, influenzando significativamente le sue prestazioni elettrochimiche.

Controllo dell'ambiente di ossidazione

La funzione della carenza di ossigeno

La caratteristica distintiva di questo processo è la restrizione dell'apporto di ossigeno. A differenza del trattamento in atmosfera d'aria, che tipicamente porta a forme completamente ossidate, l'ambiente di azoto crea un deficit.

Questo deficit costringe l'ossido di stagno a stabilizzarsi in stati di ossidazione misti. Invece di formare puro SnO2, il materiale sviluppa strutture intermedie come Sn3O4 o Sn2O3.

Sigillatura e controllo dell'atmosfera

L'efficacia di questo cambiamento strutturale dipende dalle superiori capacità di sigillatura del forno tubolare ad alta temperatura.

Ciò garantisce il mantenimento di un'atmosfera inerte pura durante l'intero ciclo di riscaldamento. Anche una piccola perdita di ossigeno potrebbe riportare il materiale a una fase rutilica standard, annullando i benefici del processo di ricottura.

Meccanismo di modifica strutturale

Induzione della distorsione reticolare

Il trattamento termico, spesso condotto intorno ai 300 gradi Celsius, fa più che riscaldare il materiale; altera fisicamente il reticolo cristallino.

L'ambiente carente di ossigeno promuove la distorsione reticolare. Questa deformazione fisica della struttura atomica crea un'alta concentrazione di vacanze di ossigeno.

Modulazione della distribuzione della carica

Questi difetti strutturali e vacanze non sono imperfezioni; sono caratteristiche attive. Causano una modulazione a livello atomico della distribuzione della carica.

Questa ridistribuzione modifica il modo in cui il catalizzatore interagisce con altre sostanze chimiche. Ottimizza la capacità di adsorbimento dei siti attivi, rendendo il catalizzatore più efficace nel legare le molecole reagenti.

Miglioramento delle prestazioni elettrochimiche

Il risultato finale di questi cambiamenti microscopici è un cambiamento nelle prestazioni.

Controllando lo stato di ossidazione iniziale attraverso la ricottura con azoto, i ricercatori possono ottimizzare il catalizzatore. Ciò consente studi precisi su come specifici stati di ossidazione siano direttamente correlati a un miglioramento dell'attività elettrochimica.

Comprensione dei compromessi

Stabilità vs. Attività

Mentre la ricottura con azoto migliora l'attività attraverso le vacanze, produce un materiale termodinamicamente meno stabile dell'ossido di stagno completamente ossidato.

La ricottura standard in un forno muffola a scatola all'aria (tipicamente a temperature più elevate come 370°C–525°C) produce una fase rutilica SnO2 tetragonale stabile.

Complessità del controllo

Ottenere stati misti specifici (come Sn3O4) richiede un rigoroso controllo del flusso di gas e dell'integrità della sigillatura.

Se l'obiettivo è semplicemente regolare la dimensione dei grani o trasformare precursori amorfi in cristalli standard, il forno tubolare protetto da azoto aggiunge una complessità non necessaria rispetto alla ricottura standard all'aria.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di ricottura corretto, è necessario definire le proprietà strutturali specifiche richieste per il tuo catalizzatore.

- Se il tuo obiettivo principale è ottimizzare l'attività elettrochimica: Utilizza un forno tubolare con flusso di azoto per indurre vacanze di ossigeno, distorsioni reticolari e stati di ossidazione misti.

- Se il tuo obiettivo principale è la stabilità e la cristallinità del materiale: Utilizza un forno muffola a scatola all'aria per produrre SnO2 stabile, completamente ossidato, in fase rutilica tetragonale.

Manipolando l'atmosfera di ricottura, si va oltre il semplice riscaldamento per un'ingegnerizzazione precisa a livello atomico del catalizzatore.

Tabella riassuntiva:

| Caratteristica | Protetta da Azoto (Forno Tubolare) | Ricottura all'Aria (Forno Muffle) |

|---|---|---|

| Controllo dell'Atmosfera | Flusso di azoto inerte ad alta purezza | Aria ambiente (ricca di ossigeno) |

| Stato di Ossidazione | Stati misti (Sn3O4, Sn2O3) | Ossidazione completa (SnO2) |

| Impatto Strutturale | Distorsione reticolare e vacanze di ossigeno | Fase rutilica tetragonale stabile |

| Beneficio Principale | Miglioramento dell'attività elettrochimica | Stabilità e cristallinità del materiale |

| Applicazione Target | Ingegneria del catalizzatore a livello atomico | Trasformazione cristallina standard |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è fondamentale nella progettazione della prossima generazione di catalizzatori. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi tubolari, muffle, rotativi, sottovuoto e CVD ad alte prestazioni progettati per darti il controllo totale del tuo ambiente termico.

Sia che tu abbia bisogno di una sigillatura superiore per la ricottura protetta da azoto o di sistemi robusti per l'ossidazione ad alta temperatura, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Non accontentarti di risultati incoerenti: collabora con KINTEK per ottenere distorsioni reticolari precise e prestazioni elettrochimiche ottimizzate.

Contatta i nostri esperti tecnici oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fa un forno elettrico orizzontale a garantire un controllo termico preciso? Ottieni una stabilità di temperatura superiore per il tuo laboratorio

- Perché è necessario un forno tubolare ad alte prestazioni per l'attivazione chimica? Ottenere un controllo preciso dei pori a 700°C

- Quali sono i diversi metodi di riscaldamento nei forni a tubi e i relativi intervalli di temperatura?

- Quali sono i vantaggi dei Forni a Tubo? Ottieni Precisione, Controllo e Versatilità nella Lavorazione Termica

- Quali sono le due funzioni tecniche fondamentali di un forno di sinterizzazione a tubo sotto vuoto? Padronanza dell'ingegneria delle leghe porose

- Come possono gli operatori prevenire la contaminazione in un forno elettrico orizzontale? Padroneggiare il controllo sistematico per la purezza

- Quali settori beneficiano dell'uso dei forni a tubo? Sblocca la precisione nella tecnologia dei semiconduttori e delle batterie

- Quali sono le specifiche fisiche e prestazionali tipiche dei forni tubolari da laboratorio? Una guida alle specifiche chiave