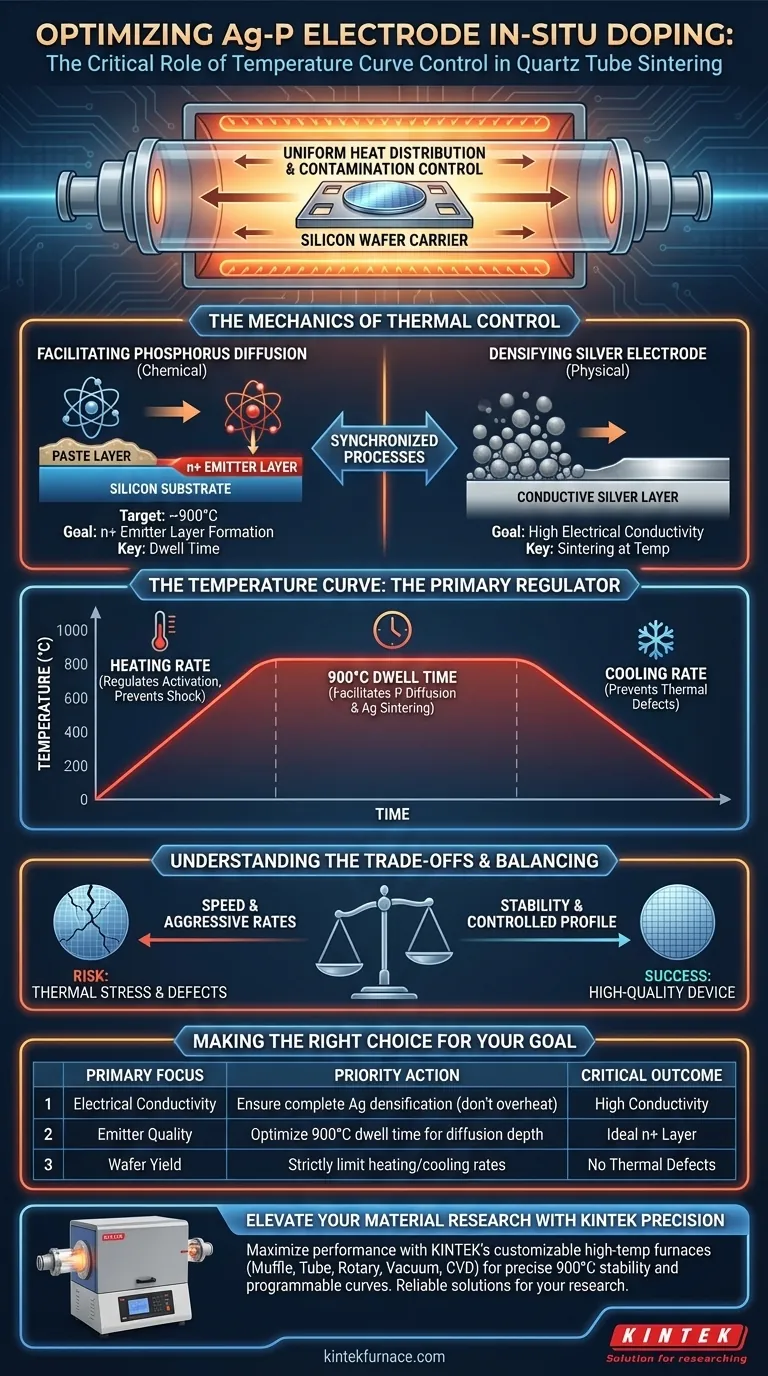

Il controllo preciso della curva di temperatura determina il successo del processo di drogatura in situ regolando due meccanismi simultanei: la diffusione del fosforo nel silicio e la densificazione delle particelle d'argento. In un forno di sinterizzazione a tubo di quarzo, la manipolazione specifica dei tassi di riscaldamento, dei tempi di mantenimento a 900°C e dei tassi di raffreddamento consente la creazione di uno strato emettitore n+ efficace senza introdurre difetti termici nel wafer.

Il profilo di temperatura agisce come regolatore primario per l'attivazione della diffusione del fosforo e la densificazione della pasta dell'elettrodo. Il controllo di questa curva garantisce la formazione di uno strato emettitore di alta qualità preservando l'integrità strutturale del substrato di silicio.

La Meccanica del Controllo Termico

Facilitare la Diffusione del Fosforo

L'obiettivo primario della fase di riscaldamento è guidare gli atomi di fosforo dalla pasta dell'elettrodo nel substrato di silicio.

Questo processo, noto come drogatura in situ, si basa fortemente sul raggiungimento e mantenimento di una specifica temperatura target, tipicamente intorno ai 900°C.

Un controllo preciso garantisce che il fosforo penetri nel silicio alla profondità corretta per formare uno strato emettitore n+ ideale.

Densificare l'Elettrodo d'Argento

Contemporaneamente, la curva di temperatura guida la densificazione delle particelle d'argento all'interno della pasta.

Questa modifica fisica è fondamentale per stabilire un'elevata conduttività nell'elettrodo.

Se la temperatura è insufficiente o il tempo di mantenimento troppo breve, l'argento potrebbe non sinterizzare correttamente, portando a prestazioni elettriche scadenti.

Prevenire Difetti Termici

Il tasso di raffreddamento è tanto critico quanto il tasso di riscaldamento.

Una riduzione controllata della temperatura impedisce al wafer di silicio di subire shock termico.

Gestendo la curva di raffreddamento, il forno previene lo sviluppo di difetti termici che potrebbero compromettere l'integrità meccanica ed elettrica del dispositivo.

Il Ruolo dell'Ambiente del Tubo di Quarzo

Precisione ad Alte Temperature

I forni a tubo di quarzo di grado laboratorio sono specificamente progettati per mantenere la stabilità durante il processo di ricottura a 900°C.

Il tubo di quarzo funge da ambiente controllato che minimizza la contaminazione consentendo una distribuzione uniforme del calore.

Regolare le Variabili di Processo

Il forno consente agli operatori di programmare specifici tassi di riscaldamento e tempi di mantenimento.

Questa programmabilità è essenziale poiché la velocità di diffusione del fosforo dipende dal tempo e dalla temperatura.

Gli operatori possono ottimizzare queste variabili per sincronizzare il processo di drogatura con la sinterizzazione dell'argento.

Comprendere i Compromessi

Bilanciare Diffusione e Sinterizzazione

Esiste un delicato equilibrio tra la penetrazione del fosforo nel silicio e la sinterizzazione dell'argento.

Una curva di riscaldamento eccessivamente aggressiva potrebbe densificare rapidamente l'argento ma non riuscire a stabilire uno strato emettitore n+ sufficientemente profondo.

Al contrario, estendere eccessivamente il tempo di mantenimento potrebbe portare a una diffusione eccessiva, alterando le caratteristiche elettriche della giunzione.

Rischi di Stress Termico

Spingere per tempi di elaborazione più rapidi aumentando i tassi di riscaldamento o raffreddamento introduce rischi.

Cambiamenti rapidi di temperatura possono indurre stress all'interno del reticolo cristallino del silicio.

Questo stress si manifesta come difetti termici, che vanificano lo scopo del processo di ricottura abbassando la qualità complessiva del wafer.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la drogatura in situ degli elettrodi Ag-P, è necessario dare priorità alla stabilità del profilo termico rispetto alla velocità.

- Se il tuo obiettivo principale è la Conduttività Elettrica: Dai priorità a un tempo di mantenimento che garantisca la completa densificazione delle particelle d'argento senza surriscaldare il substrato.

- Se il tuo obiettivo principale è la Qualità dell'Emettitore: Ottimizza il tempo di permanenza a 900°C per ottenere la profondità di diffusione specifica richiesta per lo strato n+.

- Se il tuo obiettivo principale è la Resa del Wafer: Limita rigorosamente i tassi di riscaldamento e raffreddamento per prevenire la formazione di difetti termici nel silicio.

Il successo risiede nella sincronizzazione della sinterizzazione fisica dell'elettrodo con la diffusione chimica del drogante attraverso una gestione termica precisa.

Tabella Riassuntiva:

| Parametro | Ruolo nella Drogatura In-Situ | Risultato Critico |

|---|---|---|

| Tasso di Riscaldamento | Regola l'attivazione termica iniziale | Previene lo shock termico del wafer di silicio |

| Tempo di Permanenza a 900°C | Facilita la diffusione del fosforo nel Si | Formazione dello strato emettitore n+ |

| Sinterizzazione dell'Argento | Densificazione fisica della pasta dell'elettrodo | Stabilisce un'elevata conduttività elettrica |

| Tasso di Raffreddamento | Riduzione graduale della temperatura | Previene difetti meccanici e termici |

| Ambiente di Quarzo | Calore uniforme e controllo della contaminazione | Garantisce purezza e integrità strutturale |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Massimizza le prestazioni dei tuoi elettrodi Ag-P con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sinterizzazione e drogatura. Sia che tu necessiti di una stabilità di temperatura precisa a 900°C o di curve di raffreddamento programmabili per prevenire difetti termici, i nostri forni ad alta temperatura da laboratorio forniscono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di drogatura in situ? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i forni tubolari a atmosfera controllata nel riciclaggio dei fili di rame di scarto? Produzione di polveri di precisione

- Qual è lo scopo principale dell'utilizzo di un forno tubolare per la calcinazione delle zeoliti? Ottenere una deammoniazione precisa

- Quale ruolo svolge un forno tubolare di grado industriale nella pirolisi dei catalizzatori di carburo di molibdeno modificati con nichel?

- Cos'è un forno tubolare orizzontale? Ottenere un'uniformità termica superiore per i vostri campioni

- Qual è il materiale dell'anodo in una valvola termoionica? Scegliere il metallo giusto per potenza e prestazioni

- Cosa rende il forno a tubi divisi una scelta privilegiata per la ricerca avanzata e le applicazioni industriali?Sblocca la precisione e l'efficienza

- Quale ruolo gioca un forno tubolare di grado industriale nella pirolisi del catalizzatore Fe-P-NC? Riscaldamento di precisione per la sintesi di Fe-P-NC

- Quali sono i limiti dei forni a tubo in acciaio inossidabile? Superare i problemi di temperatura e contaminazione