In sintesi, un forno ad arco elettrico (EAF) è un forno industriale ad alta temperatura che fonde i materiali utilizzando l'intenso calore di un arco elettrico, simile a un fulmine controllato. Raggiunge temperature estreme tra 1500°C e 3500°C facendo passare una potente corrente elettrica tra elettrodi conduttivi, rendendolo una tecnologia fondamentale per la moderna produzione di metalli, in particolare il riciclo dell'acciaio.

Il principio fondamentale di un forno ad arco elettrico non riguarda solo la generazione di un calore immenso, ma come quel calore viene trasferito. La scelta tra un design ad arco diretto o indiretto determina l'efficienza del forno, la sua capacità di miscelare i materiali e la sua idoneità per un processo industriale specifico.

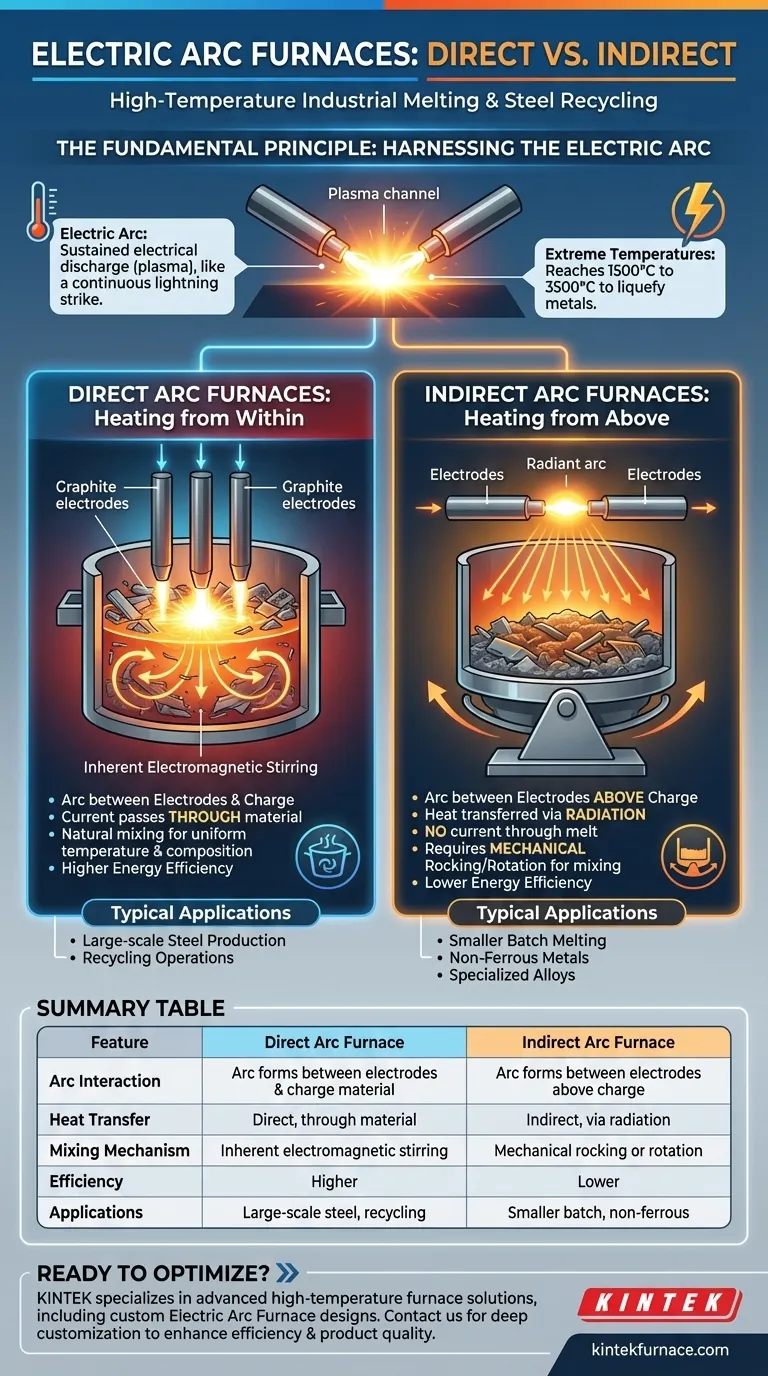

Il Principio Fondamentale: Sfruttare l'Arco Elettrico

Il funzionamento di un EAF si basa su un concetto semplice ma potente della fisica. Comprendere questo è fondamentale per apprezzarne la funzione.

Cos'è un Arco Elettrico?

Un arco elettrico è una scarica elettrica sostenuta attraverso un gas, che crea un plasma. Pensatelo come un fulmine continuo e artificiale. Questo arco converte l'energia elettrica in una forma incredibilmente concentrata di energia termica, o calore intenso.

Generazione di Temperature Estreme

Il canale di plasma creato dall'arco può raggiungere temperature ben oltre i 3.000°C. Questo è ben al di sopra del punto di fusione della maggior parte dei materiali industriali, inclusi ferro e acciaio, consentendo al forno di liquefare rapidamente grandi volumi di rottami metallici solidi o altre materie prime.

Il Ruolo degli Elettrodi

Gli elettrodi, tipicamente in grafite, sono i massicci conduttori che trasportano la corrente ad alta potenza nel forno. Controllando con precisione la distanza tra gli elettrodi e il materiale da fondere (la "carica"), si stabilisce un arco stabile e potente.

Le Due Architetture Principali: Diretta vs. Indiretta

La distinzione principale tra i tipi di EAF risiede nel modo in cui l'arco interagisce con il materiale riscaldato.

Forni ad Arco Diretto: Riscaldamento dall'Interno

In un forno ad arco diretto, l'arco elettrico si forma tra gli elettrodi e il materiale di carica conduttivo stesso. La corrente passa direttamente attraverso il materiale.

Questo percorso diretto ha un beneficio secondario critico: crea un'azione di agitazione elettromagnetica intrinseca all'interno del bagno fuso. Questa miscelazione naturale aiuta a garantire che la fusione raggiunga una temperatura e una composizione chimica uniformi, il che è vitale per la produzione di metalli di alta qualità come l'acciaio.

Forni ad Arco Indiretto: Riscaldamento dall'Alto

In un forno ad arco indiretto, l'arco viene innescato tra due elettrodi posizionati sopra la carica. Il materiale non fa parte del circuito elettrico.

Il calore viene trasferito al materiale principalmente tramite radiazione dall'arco. Poiché non c'è corrente che passa attraverso la fusione, non c'è agitazione naturale. Per compensare e prevenire punti caldi, questi forni devono essere agitati o ruotati meccanicamente per miscelare il materiale.

Comprendere i Compromessi

La scelta tra un forno ad arco diretto e indiretto implica compromessi ingegneristici critici che influiscono sull'efficienza, la complessità e la qualità del prodotto finale.

Efficienza e Trasferimento di Calore

I forni ad arco diretto sono generalmente più efficienti dal punto di vista energetico. Poiché il calore viene generato all'interno della carica stessa, meno energia viene persa verso le pareti e il tetto del forno rispetto al metodo di riscaldamento radiante di un forno ad arco indiretto.

Controllo del Processo e Uniformità

L'agitazione intrinseca di un forno ad arco diretto offre un vantaggio significativo per ottenere un prodotto fuso omogeneo. I forni ad arco indiretto dipendono interamente da sistemi meccanici esterni per la miscelazione, il che aggiunge un livello di complessità e un potenziale punto di guasto.

Scala e Applicazione

I forni ad arco diretto sono predominanti in operazioni su larga scala come le acciaierie, dove la loro efficienza e capacità di miscelazione possono essere pienamente sfruttate. I forni ad arco indiretto sono tipicamente più piccoli e più adatti per applicazioni di fonderia, fusione di metalli non ferrosi o processi in cui l'interazione diretta con una corrente elettrica è indesiderabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra un forno ad arco diretto e indiretto dipende interamente dai requisiti del processo in termini di scala, tipo di materiale e uniformità desiderata.

- Se il tuo obiettivo principale è la produzione o il riciclo di acciaio su larga scala: Un forno ad arco diretto è lo standard grazie alla sua superiore efficienza termica e al vantaggio critico dell'agitazione elettromagnetica intrinseca.

- Se il tuo obiettivo principale è la fusione di lotti più piccoli o leghe specializzate: Un forno ad arco indiretto offre una configurazione più semplice per la fusione di materiali senza far passare una corrente attraverso di essi, a condizione che tu possa soddisfare la necessità di miscelazione meccanica.

Comprendendo precisamente come ogni architettura di forno trasferisce energia, puoi selezionare la tecnologia che meglio si allinea con i tuoi obiettivi industriali.

Tabella Riassuntiva:

| Caratteristica | Forno ad Arco Diretto | Forno ad Arco Indiretto |

|---|---|---|

| Interazione dell'Arco | L'arco si forma tra gli elettrodi e il materiale di carica | L'arco si forma tra gli elettrodi sopra la carica |

| Trasferimento di Calore | Diretto, attraverso il materiale | Indiretto, tramite radiazione |

| Meccanismo di Miscelazione | Agitazione elettromagnetica intrinseca | Agitazione o rotazione meccanica |

| Efficienza | Maggiore efficienza energetica | Minore efficienza energetica |

| Applicazioni Tipiche | Produzione di acciaio su larga scala, riciclo | Fusione di lotti più piccoli, metalli non ferrosi |

Pronto a ottimizzare il tuo processo di fusione dei metalli? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi design personalizzati di forni ad arco elettrico. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD su misura per le tue esigenze uniche. Contattaci oggi stesso per discutere come le nostre profonde capacità di personalizzazione possono migliorare la tua efficienza e la qualità del prodotto. Contattaci subito!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni