Alla base, la tecnologia di fusione a induzione è il metodo preferito in qualsiasi settore che richieda la fusione pulita, controllata ed efficiente dei metalli. I suoi principali utilizzatori includono fonderie, impianti di fusione dei metalli e i settori automobilistico, aerospaziale e del riciclo. Anche campi avanzati come la produzione di dispositivi medici, l'elettronica e l'energia verde si affidano pesantemente alla sua precisione.

Il valore della fusione a induzione non risiede solo nella sua capacità di riscaldare il metallo, ma nella sua capacità di offrire precisione, velocità e purezza ineguagliabili. Questo controllo è il motivo per cui è diventato uno strumento indispensabile per settori che vanno dalla produzione ad alto volume ai materiali avanzati ad alta purezza.

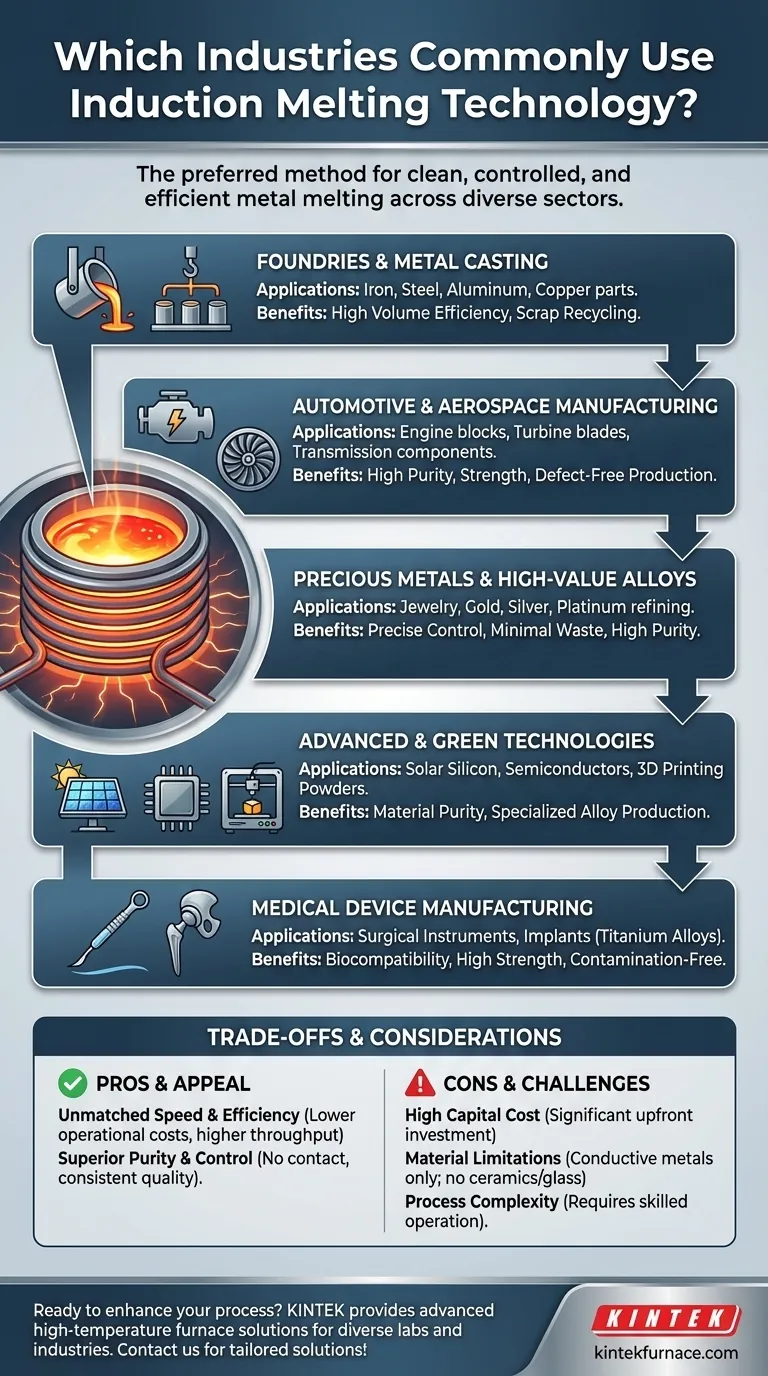

L'Attrattiva Fondamentale della Fusione a Induzione

La fusione a induzione è un processo avanzato che utilizza l'induzione elettromagnetica per riscaldare e fondere materiali conduttivi, principalmente metalli. A differenza dei forni tradizionali che utilizzano fonti di calore esterne, il riscaldamento a induzione genera calore direttamente all'interno del materiale stesso.

Velocità ed Efficienza Ineguagliabili

Il metodo di riscaldamento diretto è eccezionalmente veloce, riducendo significativamente i tempi di fusione rispetto ai forni convenzionali a combustibile. Questa velocità, combinata con un'elevata efficienza energetica, si traduce direttamente in costi operativi inferiori e una maggiore produttività.

Purezza e Controllo Superiori

Poiché non c'è contatto tra la fonte di riscaldamento e il metallo, il rischio di contaminazione è praticamente eliminato. Questo rende la fusione a induzione ideale per la produzione di leghe ad alta purezza. Inoltre, il processo offre un controllo della temperatura estremamente preciso, garantendo una qualità metallurgica costante lotto dopo lotto.

Principali Applicazioni Industriali

I vantaggi unici della fusione a induzione la rendono una tecnologia fondamentale in diversi settori critici, ciascuno dei quali sfrutta i suoi specifici vantaggi.

Fonderie e Fusione dei Metalli

Questa è l'applicazione più tradizionale e diffusa. Le fonderie utilizzano forni a induzione per fondere una vasta gamma di metalli, tra cui ferro, acciaio, alluminio e rame, per la fusione in pezzi. La sua capacità di gestire grandi volumi in modo costante e di riciclare efficientemente gli scarti metallici la rende lo standard del settore.

Produzione Automobilistica e Aerospaziale

Entrambi i settori richiedono componenti ad alte prestazioni con tolleranza zero per i difetti. La fusione a induzione viene utilizzata per produrre parti critiche come monoblocchi motore, componenti della trasmissione e pale di turbina. Il processo garantisce l'integrità metallurgica e la resistenza richieste per queste applicazioni ad alto stress.

Metalli Preziosi e Leghe di Alto Valore

Nella gioielleria e nella raffinazione dei metalli preziosi, minimizzare la perdita di materiale è fondamentale. La fusione a induzione fornisce il controllo preciso su piccoli lotti di alto valore di oro, argento e platino necessario per prevenire sprechi e garantire la purezza. È anche critica per la produzione di superleghe specializzate utilizzate nell'aerospaziale e nella difesa.

Tecnologie Avanzate ed Ecologiche

Le industrie moderne si affidano alla fusione a induzione per materiali all'avanguardia. Viene utilizzata per produrre il silicio ad alta purezza per i pannelli solari e i metalli specializzati richiesti per semiconduttori e componenti elettronici. È anche essenziale per la produzione di polveri metalliche fini per la stampa 3D (produzione additiva) attraverso processi come l'atomizzazione a gas.

Produzione di Dispositivi Medici

Il campo medico richiede materiali che siano sia biocompatibili che eccezionalmente resistenti. La fusione a induzione, spesso eseguita sotto vuoto, viene utilizzata per creare leghe di titanio e acciaio inossidabile ad alta purezza per strumenti chirurgici e impianti medici come protesi d'anca e di ginocchio.

Comprendere i Compromessi

Sebbene potente, la fusione a induzione non è una soluzione universale. Le considerazioni principali sono la sua specializzazione e l'investimento iniziale.

Costo di Capitale Elevato

L'attrezzatura per la fusione a induzione rappresenta un significativo investimento di capitale iniziale rispetto ad alcune tecnologie di forni a combustibile più semplici. La decisione di adottarla deve essere giustificata dalla necessità di alta qualità, efficienza o produttività.

Limitazioni dei Materiali

La tecnologia funziona inducendo una corrente elettrica all'interno del materiale stesso. Pertanto, è altamente efficace per i metalli conduttivi ma non è adatta per fondere materiali non conduttivi come ceramiche o vetro.

Complessità del Processo

L'utilizzo di un sistema di forno a induzione richiede tecnici qualificati e robusti controlli di processo. Sebbene offra precisione, raggiungere tale precisione richiede un livello più elevato di esperienza operativa rispetto a un forno di base.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la fusione a induzione dipende dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'efficienza: Questa tecnologia è ideale per fonderie, fornitori automobilistici e riciclatori che necessitano di fondere grandi quantità di metalli standard in modo rapido ed economico.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: Questa è la scelta irrinunciabile per la produzione aerospaziale, medica ed elettronica dove la contaminazione del materiale potrebbe portare a un fallimento catastrofico.

- Se il tuo obiettivo principale è il controllo su materiali preziosi o esotici: Questo metodo fornisce la precisione richiesta per la lavorazione di metalli preziosi, la creazione di leghe specializzate per la ricerca o la produzione di polveri metalliche per la produzione avanzata.

In definitiva, la fusione a induzione potenzia le industrie fornendo un controllo preciso e ripetibile sul processo fondamentale di trasformazione del metallo solido in stato liquido.

Tabella riassuntiva:

| Settore | Applicazioni Chiave | Benefici Principali |

|---|---|---|

| Fonderie e Fusione Metalli | Fusione di ferro, acciaio, alluminio, rame per componenti | Efficienza per grandi volumi, riciclo rottami |

| Automotive e Aerospaziale | Monoblocchi motore, pale di turbina, componenti trasmissione | Alta purezza, resistenza, produzione senza difetti |

| Metalli Preziosi e Leghe | Gioielleria, raffinazione oro, argento, platino | Controllo preciso, sprechi minimi, alta purezza |

| Tecnologie Avanzate ed Ecologiche | Pannelli solari, semiconduttori, polveri per stampa 3D | Purezza del materiale, produzione leghe specializzate |

| Produzione Dispositivi Medici | Strumenti chirurgici, impianti (es. leghe di titanio) | Biocompatibilità, alta resistenza, assenza di contaminazione |

Pronto a migliorare i tuoi processi di fusione dei metalli con precisione ed efficienza? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente requisiti sperimentali unici. Che tu sia nel settore automobilistico, aerospaziale, medicale o in altri settori, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo