In fondo, un forno a pressa calda sottovuoto è uno strumento di precisione. Offre un controllo completo e programmabile sui tre parametri più critici nella lavorazione di materiali avanzati: temperatura, pressione e ambiente atmosferico. Questi sistemi sono progettati per eseguire ricette complesse e multistadio con elevata ripetibilità, garantendo risultati coerenti e prevedibili per materiali come ceramiche, metalli e compositi.

Il vero valore di una pressa calda sottovuoto non risiede solo nella sua capacità di riscaldare e pressare con forza, ma nel suo sistema di controllo integrato. Questo sistema agisce come un cervello centrale, automatizzando l'intero processo dall'inizio alla fine, il che è essenziale sia per la ricerca all'avanguardia che per la produzione di alta qualità.

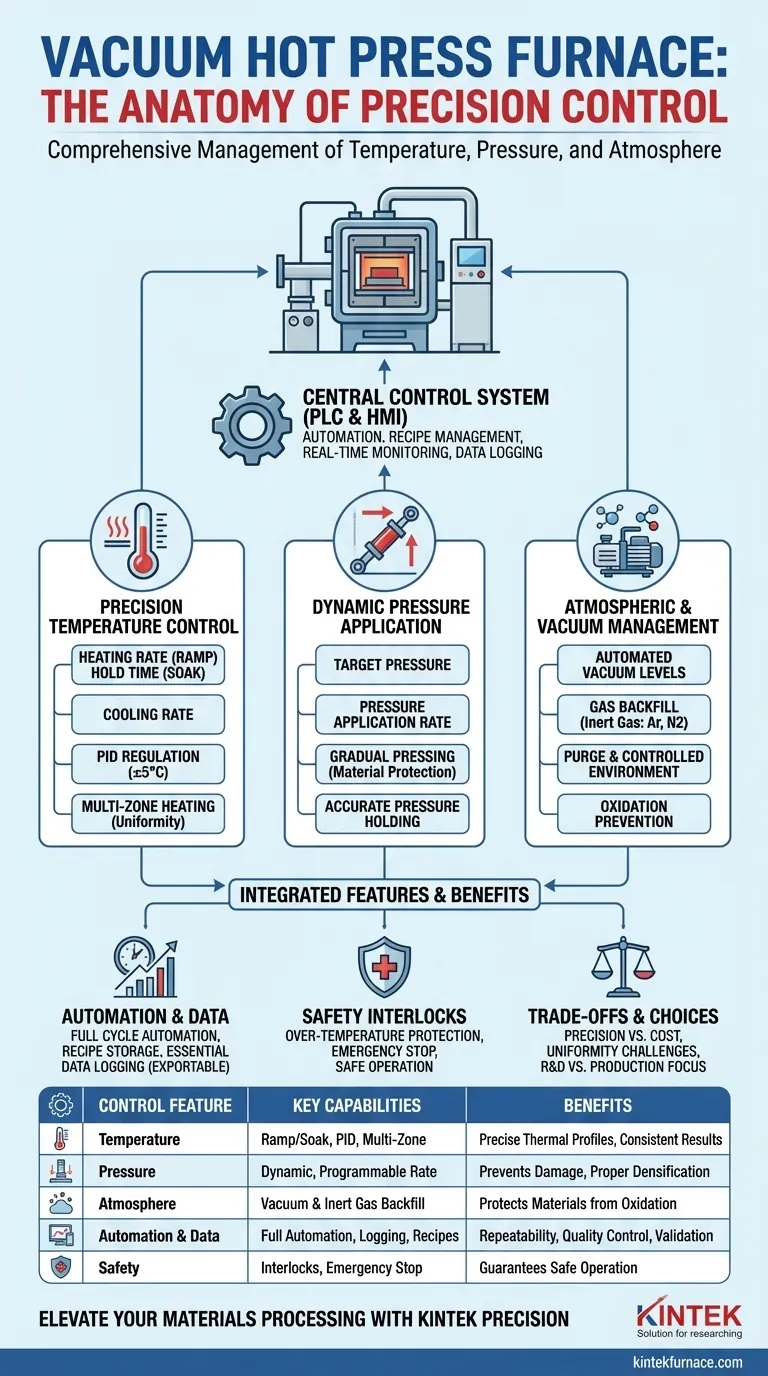

L'anatomia del controllo: dal sistema al parametro

I moderni forni a pressa calda sottovuoto sono gestiti da un sistema di controllo centralizzato che coordina la funzione di tutti gli altri componenti. Questa integrazione è ciò che ne consente la precisione.

Il sistema di controllo centrale (PLC & HMI)

Il cuore del forno è un Controllore a Logica Programmabile (PLC). Questo computer industriale è responsabile dell'esecuzione delle istruzioni pre-programmate con alta affidabilità.

L'operatore interagisce con il PLC tramite un'Interfaccia Uomo-Macchina (HMI), che di solito è un display touch-panel a colori. Questa interfaccia consente di definire ogni fase del processo, salvare ricette, monitorare l'avanzamento in tempo reale e accedere ai dati registrati.

Dominare le variabili chiave del processo

Il sistema di controllo offre un comando diretto e programmabile su ogni variabile fisica essenziale. Ciò consente di creare una "ricetta" unica di riscaldamento, pressatura e cambiamenti atmosferici personalizzata per il vostro materiale specifico.

Controllo di precisione della temperatura

Il controllo della temperatura implica più che impostare un singolo numero. Il sistema offre un controllo dinamico sull'intero profilo termico.

Questo include l'impostazione della velocità di riscaldamento (rampa), il mantenimento di una temperatura stabile per una durata prestabilita (sosta) e il controllo della velocità di raffreddamento. I sistemi avanzati utilizzano la regolazione PID e tecnologie di auto-tuning per mantenere la stabilità della temperatura spesso entro ±5°C.

Per una maggiore uniformità, molti forni sono dotati di riscaldamento multizona, che consente il controllo indipendente della temperatura in diverse sezioni della camera del forno.

Applicazione dinamica della pressione

Il sistema di pressione, tipicamente idraulico, è completamente integrato nel programma di controllo. È possibile definire non solo la pressione finale target ma anche la velocità di applicazione della pressione.

Ciò consente una pressatura graduale, fondamentale per prevenire danni ai materiali fragili o garantire la completa densificazione delle polveri. Il sistema manterrà la pressione impostata per la durata programmata con elevata precisione.

Gestione dell'atmosfera e del vuoto

L'atmosfera del forno è una variabile strettamente controllata. Il sistema di controllo automatizza il sistema del vuoto, consentendo di programmare livelli di vuoto specifici (pompaggio) da raggiungere e mantenere.

Gestisce anche il sistema di riempimento di gas. Questa funzione consente di purgare il vuoto e introdurre un gas inerte preciso come argon o azoto, creando un'atmosfera di lavorazione specifica che previene l'ossidazione e reazioni chimiche indesiderate.

Automazione, dati e sicurezza

Oltre al controllo diretto dei parametri, il sistema offre funzionalità essenziali per la convalida del processo, la ripetibilità e il funzionamento sicuro.

Automazione del processo programmabile

Una caratteristica chiave è la capacità di automatizzare un intero ciclo. Un operatore può programmare una ricetta completa – inclusi pompaggio, spurgo del gas, rampa di riscaldamento, sosta, applicazione della pressione, raffreddamento e sfiatamento – e fare in modo che il PLC la esegua automaticamente dall'inizio alla fine.

Registrazione dati essenziale

Per il controllo qualità e la ricerca, il sistema registra tutte le variabili critiche del processo nel tempo. Questi dati, inclusi temperatura, pressione e livelli di vuoto, possono essere esportati per l'analisi, fornendo una registrazione definitiva delle condizioni del processo per la certificazione o la replicazione del processo.

Interblocchi di sicurezza integrati

La sicurezza è fondamentale. Il sistema di controllo include caratteristiche di sicurezza integrate come la protezione contro il surriscaldamento, che spegne automaticamente gli elementi riscaldanti se viene superato un limite impostato. Include anche interblocchi e una visibile funzione di arresto di emergenza per garantire un funzionamento sicuro.

Comprendere i compromessi

Sebbene potenti, questi sistemi di controllo presentano complessità e limitazioni intrinseche che è importante comprendere.

Precisione del controllo vs. costo del sistema

Una maggiore precisione ha un prezzo. Un sistema con riscaldamento multizona, sensori più sensibili, registrazione dei dati più veloce e un PLC più avanzato sarà significativamente più costoso di un modello base.

Sfide di uniformità

Nonostante i controlli avanzati, raggiungere una perfetta uniformità di temperatura e pressione su un pezzo molto grande o di forma complessa è una sfida ingegneristica significativa. Il design del forno (ad esempio, a parete fredda vs. a parete calda), il posizionamento degli elementi riscaldanti e il corretto caricamento del pezzo sono altrettanto importanti quanto il software di controllo.

L'elemento umano

Un sofisticato sistema di controllo è uno strumento, non un sostituto dell'esperienza. Un operatore competente è ancora necessario per sviluppare una ricetta di lavorazione valida, interpretare correttamente i dati dei sensori e diagnosticare potenziali problemi. La qualità dell'output è in ultima analisi una partnership tra l'operatore e la macchina.

Fare la scelta giusta per il proprio obiettivo

Il set ideale di caratteristiche di controllo dipende interamente dalla vostra applicazione.

- Se il vostro obiettivo principale è la ricerca e sviluppo (R&S): date priorità ai sistemi con programmazione flessibile, controllo della temperatura multizona avanzato e registrazione dati completa per sperimentare nuovi cicli di processo.

- Se il vostro obiettivo principale è la produzione ad alto volume: enfatizzate un'automazione robusta per cicli ripetibili, interfacce operatore semplificate per facilità d'uso e interblocchi di sicurezza affidabili per ridurre al minimo errori e tempi di inattività.

- Se il vostro obiettivo principale è la lavorazione di materiali altamente sensibili: cercate prestazioni di vuoto superiori (livelli di vuoto finali inferiori) e un preciso sistema di controllo del flusso di gas per garantire una purezza atmosferica assoluta.

In definitiva, le caratteristiche di controllo di una pressa calda sottovuoto la trasformano da un semplice forno a uno strumento sofisticato per l'ingegneria dei materiali.

Tabella riassuntiva:

| Caratteristica di controllo | Capacità chiave | Benefici |

|---|---|---|

| Controllo della temperatura | Rampa, sosta, raffreddamento programmabili; regolazione PID; riscaldamento multizona | Garantisce profili termici precisi e riscaldamento uniforme per risultati costanti |

| Controllo della pressione | Applicazione dinamica con velocità e pressioni target programmabili | Previene danni ai materiali e garantisce una corretta densificazione |

| Controllo dell'atmosfera | Livelli di vuoto automatizzati e riempimento di gas inerte (es. argon, azoto) | Protegge i materiali dall'ossidazione e da reazioni indesiderate |

| Automazione & Dati | Automazione completa del processo, memorizzazione delle ricette, monitoraggio in tempo reale, registrazione dei dati | Migliora la ripetibilità, il controllo qualità e la convalida del processo |

| Caratteristiche di sicurezza | Protezione da sovratemperatura, arresto di emergenza, interblocchi di sicurezza | Garantisce un funzionamento sicuro e minimizza i rischi |

Pronto a elevare la lavorazione dei vostri materiali con un controllo di precisione?

In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare le vostre esigenze sperimentali uniche.

Che siate in R&S, produzione o che lavoriate materiali sensibili, i nostri forni a pressa calda sottovuoto offrono il controllo programmabile, l'automazione e le caratteristiche di sicurezza di cui avete bisogno per risultati costanti e di alta qualità.

Contattateci oggi stesso per discutere come possiamo personalizzare una soluzione per il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali