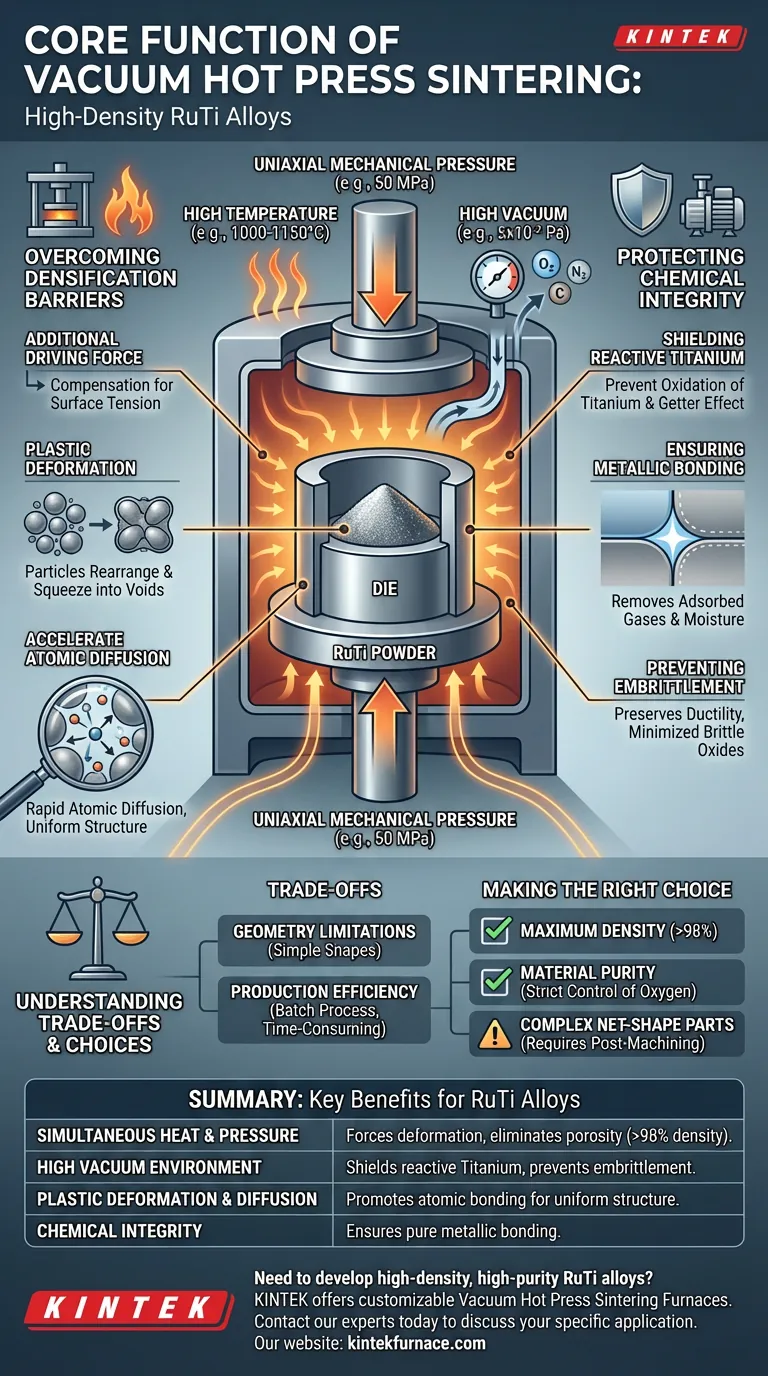

La funzione principale di un forno di sinterizzazione a pressa calda sottovuoto è l'applicazione simultanea di alta temperatura, alto vuoto e pressione meccanica uniassiale. Specificamente per le leghe RuTi (Rutenio-Titanio), questa apparecchiatura agisce come un sistema di densificazione forzata. Supera la resistenza naturale dei materiali refrattari alla sinterizzazione schiacciando fisicamente le particelle di polvere insieme, proteggendo al contempo chimicamente il titanio altamente reattivo dall'ossidazione.

In sintesi: Il riscaldamento convenzionale è spesso insufficiente per densificare le leghe refrattarie RuTi a causa dell'elevata tensione superficiale e della durezza del materiale. La pressatura a caldo sottovuoto fornisce la necessaria forza motrice esterna (pressione) per raggiungere una densità quasi teorica, mentre l'ambiente sottovuoto impedisce la formazione di ossidi fragili che rovinerebbero la duttilità della lega.

Superare le barriere alla densificazione

Per leghe refrattarie come RuTi, ottenere un'alta densità è una battaglia contro le proprietà fisiche intrinseche del materiale. Il forno serve come strumento per aggirare questi limiti naturali attraverso la forza meccanica.

Fornire una forza motrice aggiuntiva

Nella sinterizzazione convenzionale, le particelle si legano esclusivamente tramite energia termica. Per RuTi, questo è spesso insufficiente per superare la tensione superficiale.

Il forno applica una significativa pressione meccanica (ad esempio, 50 MPa). Questa agisce come una forza motrice esterna che compensa efficacemente la tensione superficiale neutralizzata.

Promuovere la deformazione plastica

La combinazione di calore (ad esempio, 1000-1150°C) e pressione costringe le particelle di polvere metallica a riarrangiarsi fisicamente.

Ciò porta a una significativa deformazione plastica nei punti di contatto. Le particelle vengono schiacciate nei vuoti, eliminando efficacemente la porosità e creando un blocco solido e ad alta densità.

Accelerare la diffusione atomica

La pressione non si limita a schiacciare il materiale; attiva la cinetica.

Aumentando l'area di contatto tra le particelle, il forno facilita una rapida diffusione atomica. Ciò garantisce un forte legame metallurgico e promuove la formazione di una struttura di lega uniforme e ad alta durezza.

Proteggere l'integrità chimica

La componente "Sottovuoto" del forno è importante quanto la "Pressa", soprattutto perché è coinvolto il Titanio.

Proteggere il Titanio reattivo

Il titanio e le sue leghe sono estremamente sensibili agli elementi interstiziali come Ossigeno, Azoto e Carbonio ad alte temperature.

Senza vuoto, il Titanio agisce come un "getter", assorbendo questi gas. Ciò porta a contaminazione e alla formazione di composti fragili che degradano le proprietà meccaniche della lega.

Garantire il legame metallico

L'ambiente ad alto vuoto (ad esempio, 5x10⁻² Pa) pulisce attivamente il materiale durante il processo.

Rimuove i gas adsorbiti e l'umidità dalla superficie delle polveri pre-legate. Questa purificazione delle interfacce garantisce che, quando le particelle si toccano, formino un vero legame metallico anziché essere separate da uno strato di ossido.

Prevenire la fragilità

Isolando la lega dai gas impuri, il forno preserva la duttilità della lega RuTi.

Ciò riduce al minimo il rischio che il materiale diventi fragile durante la fase di raffreddamento, garantendo che il prodotto finale mantenga sia un'elevata durezza che l'integrità strutturale necessaria.

Comprendere i compromessi

Sebbene la pressatura a caldo sottovuoto sia superiore per densità e purezza, non è priva di vincoli operativi.

Limitazioni geometriche Il processo utilizza una pressa uniassiale (pressione dall'alto e dal basso). Ciò limita la produzione a forme semplici, come dischi, cilindri o blocchi. Geometrie complesse richiedono solitamente lavorazioni secondarie.

Efficienza di produzione Questo è un processo a lotti. I cicli di riscaldamento, pressatura e raffreddamento possono richiedere molto tempo rispetto ai metodi di sinterizzazione continui. È ottimizzato per la qualità del materiale, non per un elevato volume di produzione.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se questo processo è adatto alle tue esigenze di produzione, considera le tue metriche di prestazione primarie.

- Se il tuo obiettivo principale è la Massima Densità: Affidati alla pressatura a caldo sottovuoto per ottenere una densità relativa superiore al 98% e proprietà meccaniche paragonabili ai materiali forgiati.

- Se il tuo obiettivo principale è la Purezza del Materiale: Utilizza questo metodo per controllare rigorosamente il contenuto di ossigeno e prevenire la formazione di fasi impure fragili nelle leghe a base di titanio.

- Se il tuo obiettivo principale sono Parti Complesse di Forma Netta: Sii consapevole che questo metodo richiederà una significativa lavorazione post-processo; metodi alternativi come MIM (Metal Injection Molding) potrebbero offrire una migliore sagomatura ma una densità inferiore.

In definitiva, per le leghe RuTi, la pressa a caldo sottovuoto è la soluzione definitiva per convertire polvere sfusa in un componente strutturale senza compromettere la purezza chimica.

Tabella riassuntiva:

| Funzione | Beneficio chiave per le leghe RuTi |

|---|---|

| Calore e Pressione Simultanei | Forza la deformazione delle particelle ed elimina la porosità per una densità superiore al 98%. |

| Ambiente ad Alto Vuoto | Protegge il titanio reattivo da ossigeno/azoto, prevenendo la fragilità. |

| Deformazione Plastica e Diffusione | Promuove il legame atomico per una struttura uniforme e ad alta durezza. |

| Integrità Chimica | Garantisce un legame metallico puro rimuovendo gas superficiali e umidità. |

Hai bisogno di sviluppare leghe RuTi ad alta densità e alta purezza o altri materiali avanzati?

Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre una gamma di forni di sinterizzazione a pressa calda sottovuoto, tutti personalizzabili per le tue sfide uniche di scienza dei materiali. I nostri sistemi sono progettati per fornire la combinazione precisa di temperatura, vuoto e pressione richiesta per risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare una soluzione di pressa a caldo sottovuoto per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo di un forno sotto vuoto nella sintesi in fase solida di TiC/Cu? Master High-Purity Material Engineering

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale