In sintesi, la pressatura a caldo è un processo di produzione critico utilizzato in settori in cui le prestazioni dei materiali non possono essere compromesse. È impiegata più comunemente nei settori aerospaziale, ceramica avanzata, elettronica e difesa per la produzione di componenti con eccezionale resistenza e densità.

La pressatura a caldo viene scelta non solo per modellare un pezzo, ma per alterarne fondamentalmente la microstruttura. Applicando simultaneamente calore e pressione, elimina i vuoti interni e fonde le polveri del materiale in uno stato solido ad alta densità, raggiungendo proprietà irraggiungibili con altri metodi.

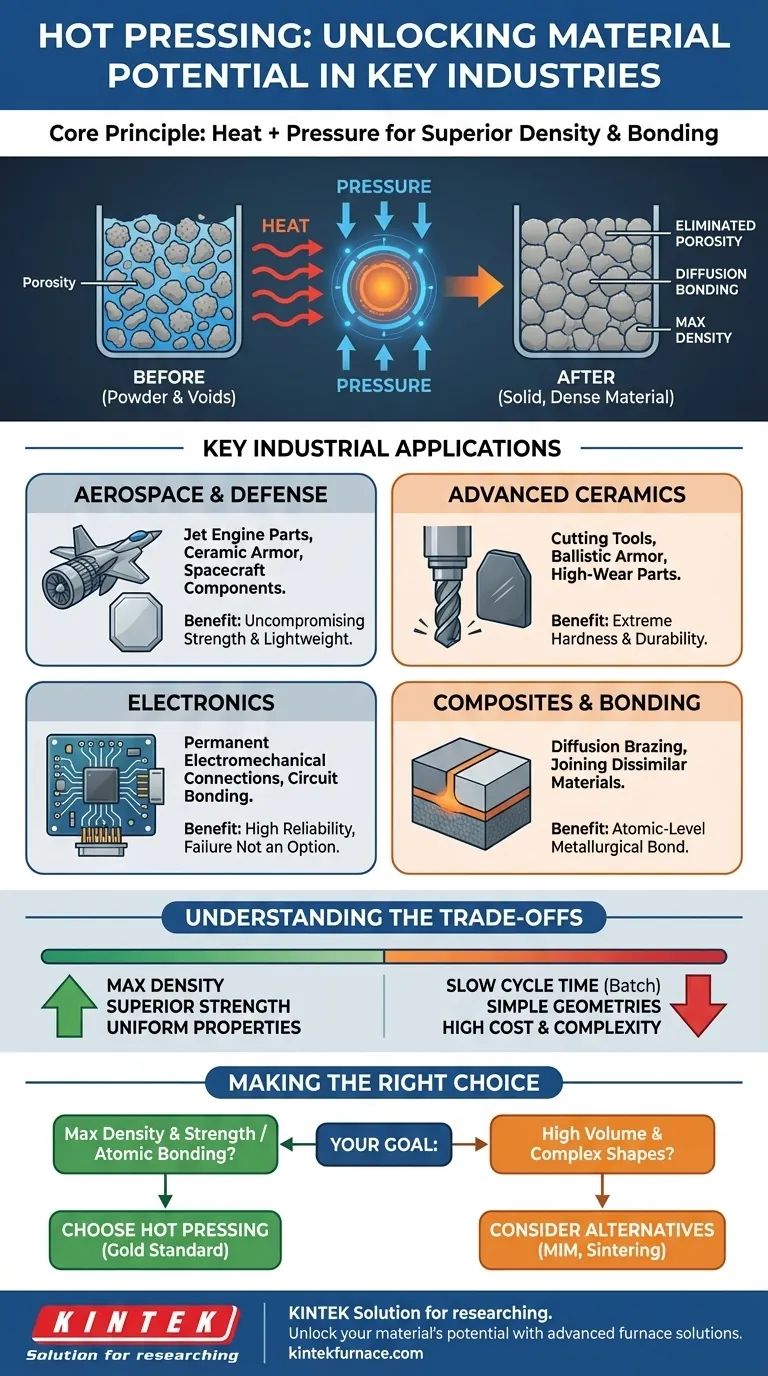

Come la pressatura a caldo sblocca il potenziale dei materiali

Per capire perché specifici settori si affidano alla pressatura a caldo, è necessario prima comprendere i cambiamenti unici che essa imprime a un materiale a livello microscopico.

Il principio fondamentale: calore e pressione

La pressatura a caldo prevede l'inserimento di un materiale — spesso in polvere — in uno stampo e la sua sottoposizione a temperature elevate e significativa pressione meccanica contemporaneamente. Questa combinazione è la chiave della sua efficacia.

Eliminazione della porosità per la massima densità

La funzione principale della pressione è quella di spremere gli spazi vuoti, o porosità, tra le particelle iniziali del materiale. Questo processo di consolidamento spinge il materiale verso la sua massima densità teorica, che è direttamente collegata al miglioramento della resistenza meccanica e dell'affidabilità.

Promuovere la diffusione e il legame

Contemporaneamente, l'alta temperatura energizza gli atomi all'interno del materiale. Questa energia consente loro di muoversi e diffondersi attraverso i confini delle particelle adiacenti, creando legami metallurgici forti e permanenti. Il risultato è un unico pezzo monolitico con proprietà uniformi.

Principali applicazioni industriali

La capacità di creare materiali densi e privi di difetti rende la pressatura a caldo indispensabile per applicazioni ad alto rischio.

Aerospaziale e difesa: per una resistenza senza compromessi

Questi settori richiedono materiali che siano al contempo leggeri e incredibilmente resistenti. La pressatura a caldo viene utilizzata per produrre componenti come armature ceramiche avanzate per veicoli e personale, nonché parti ad alte prestazioni per motori a reazione e veicoli spaziali che devono resistere a condizioni estreme.

Ceramica avanzata: creazione di materiali super-duri

La pressatura a caldo è essenziale per creare ceramiche non ossidiche come il carburo di boro o il nitruro di silicio. Questi materiali sono utilizzati per utensili da taglio industriali, componenti ad alta usura e piastre di armatura balistica, dove l'estrema durezza e durabilità sono i requisiti principali.

Compositi e incollaggio: fusione di materiali dissimili

Il processo è utilizzato anche per creare materiali compositi o per unire materiali diversi. Un esempio chiave è la brasatura per diffusione, dove un forno a pressatura a caldo facilita un legame tra due parti a livello atomico, creando un giunto che è resistente quanto i materiali originali stessi.

Elettronica: per connessioni permanenti e affidabili

Nell'elettronica specializzata, la pressatura a caldo viene utilizzata per creare connessioni elettromeccaniche permanenti. Ciò può comportare il legame di circuiti flessibili a schede rigide o la creazione di altri interconnessioni ad alta affidabilità dove il fallimento non è un'opzione.

Comprendere i compromessi

Nonostante i suoi vantaggi, la pressatura a caldo non è una soluzione universale. Presenta limitazioni specifiche che la rendono inadatta a molti scenari di produzione comuni.

Tempo ciclo e produttività

La pressatura a caldo è un processo a lotti intrinsecamente lento. I cicli di riscaldamento, pressatura e raffreddamento possono richiedere diverse ore, rendendola poco adatta per la produzione ad alto volume dove la velocità è una priorità.

Limitazioni geometriche

Il processo è generalmente limitato alla produzione di pezzi con geometrie relativamente semplici, come dischi, blocchi o piastre. La creazione di forme tridimensionali altamente complesse è difficile e spesso richiede un'ampia lavorazione post-processo, il che aggiunge costi.

Costo e complessità

I forni a pressatura a caldo e gli stampi ad alta resistenza richiesti sono attrezzature capitali costose. Il processo richiede un controllo preciso sulle temperature e sui gradienti di pressione, aumentando la complessità operativa e i costi.

Fare la scelta giusta per il tuo obiettivo

La scelta della pressatura a caldo dipende interamente dal fatto che le proprietà finali del materiale giustifichino il costo e la complessità del processo.

- Se il tuo obiettivo principale è creare materiali con massima densità e resistenza meccanica: La pressatura a caldo è lo standard aureo per eliminare la porosità e raggiungere le massime prestazioni nelle ceramiche avanzate e nei compositi.

- Se il tuo obiettivo principale è unire materiali dissimili con un robusto legame metallurgico: La pressatura a caldo consente la brasatura per diffusione e il legame, creando giunti che sono spesso superiori alla saldatura o al fissaggio convenzionale.

- Se il tuo obiettivo principale è produrre parti complesse in grandi volumi: Dovresti considerare metodi alternativi come lo stampaggio a iniezione di metalli (MIM) o la sinterizzazione convenzionale, che offrono una maggiore produttività per forme complesse.

In definitiva, scegli la pressatura a caldo quando l'integrità del materiale stesso è il fattore più critico per il successo.

Tabella riassuntiva:

| Settore | Applicazioni chiave |

|---|---|

| Aerospaziale e difesa | Parti di motori a reazione, armature ceramiche, componenti per veicoli spaziali |

| Ceramiche avanzate | Utensili da taglio, armature balistiche, parti ad alta usura |

| Elettronica | Connessioni elettromeccaniche permanenti, incollaggio di circuiti |

| Compositi e incollaggio | Brasatura per diffusione, unione di materiali dissimili |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Che tu sia nel settore aerospaziale, ceramico, elettronico o della difesa, la nostra esperienza nella pressatura a caldo può aiutarti a raggiungere la massima densità, resistenza e affidabilità. Sfruttando un eccezionale R&S e la produzione interna, offriamo una vasta gamma di prodotti tra cui forni a muffola, tubolari, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo creare una soluzione su misura per le tue applicazioni ad alto rischio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%