Nella scienza e nella produzione dei materiali, la pressatura a caldo sotto vuoto (VHP) è un processo di consolidamento ad alte prestazioni utilizzato per trasformare le polveri in componenti solidi e densi. Viene impiegata specificamente per fabbricare bersagli ceramici e metallici in polvere ad alta purezza applicando simultaneamente alta temperatura e pressione uniassiale all'interno di un vuoto. Questo metodo è fondamentale per i materiali che non possono raggiungere la piena densità solo con la sinterizzazione convenzionale, prevenendo problemi come porosità e difetti interni.

La sfida principale nella creazione di bersagli avanzati è che il semplice riscaldamento spesso non riesce a eliminare tutti i minuscoli vuoti tra le particelle di polvere. La pressatura a caldo sotto vuoto risolve questo problema utilizzando una pressione esterna per comprimere fisicamente questi vuoti durante il riscaldamento, risultando in un materiale denso e uniforme con proprietà meccaniche superiori.

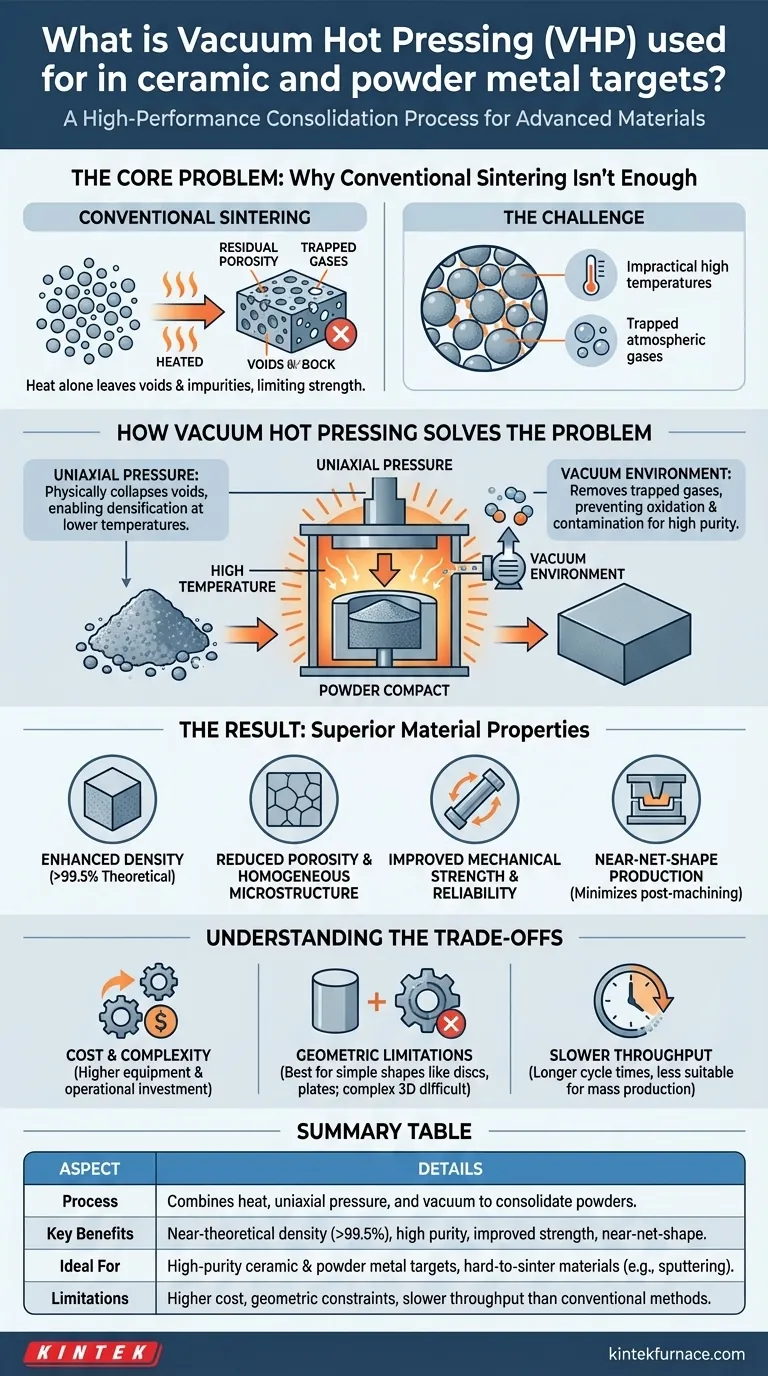

Il problema principale: perché la sinterizzazione convenzionale non è sufficiente

Per comprendere il valore della pressatura a caldo sotto vuoto, è necessario prima capire i limiti della sinterizzazione standard, che è il processo di compattazione e riscaldamento di una polvere al di sotto del suo punto di fusione.

La sfida della porosità intrinseca

I materiali in polvere, anche se compattati, contengono una rete di minuscoli vuoti o pori tra le particelle. Sebbene la sinterizzazione favorisca l'adesione e il restringimento delle particelle, spesso lascia una porosità residua.

Questi pori residui agiscono come punti di concentrazione dello stress, degradando gravemente la resistenza meccanica e le prestazioni del materiale.

I limiti della temperatura

Per alcune ceramiche avanzate e metalli refrattari, la temperatura richiesta per raggiungere la piena densità tramite sinterizzazione è irrealisticamente alta. Tale calore estremo può causare una crescita indesiderata dei grani, la decomposizione del materiale o danni alle apparecchiature di processo.

L'impatto dei gas intrappolati

Durante la sinterizzazione in aria, i gas atmosferici come ossigeno e azoto possono rimanere intrappolati all'interno dei pori del materiale. Ciò non solo impedisce ai pori di chiudersi completamente, ma introduce anche impurità che contaminano il prodotto finale e ne alterano le proprietà.

Come la pressatura a caldo sotto vuoto risolve il problema

La pressatura a caldo sotto vuoto affronta direttamente i fallimenti della sinterizzazione convenzionale aggiungendo due elementi critici: pressione esterna e un ambiente sottovuoto.

Il ruolo della pressione uniassiale

La caratteristica distintiva della pressatura a caldo è l'applicazione di una pressione continua e direzionale da una pressa. Questa forza collassa fisicamente i vuoti tra le particelle di polvere.

Questa assistenza meccanica consente una completa densificazione a temperature significativamente inferiori e in tempi più brevi rispetto alla sinterizzazione senza pressione.

Il vantaggio di un ambiente sottovuoto

L'esecuzione del processo sotto vuoto rimuove i gas atmosferici che altrimenti rimarrebbero intrappolati. Ciò previene l'ossidazione e la contaminazione, il che è essenziale per produrre i bersagli ad alta purezza richiesti per applicazioni come la deposizione fisica da vapore (sputtering).

Il risultato: proprietà del materiale superiori

La combinazione di calore, pressione e vuoto produce un prodotto finale con vantaggi misurabili.

- Densità migliorata: La VHP raggiunge costantemente una densità quasi teorica (tipicamente >99,5%).

- Porosità ridotta: La compattazione fisica elimina virtualmente i vuoti, portando a una microstruttura omogenea.

- Resistenza meccanica migliorata: Una struttura densa e priva di pori è significativamente più forte e affidabile di una porosa.

- Produzione quasi a forma finita (Near-Net-Shape): Il processo forma parti molto vicine alle loro dimensioni finali, minimizzando la necessità di costose e difficili lavorazioni successive di materiali duri.

Comprendere i compromessi

Sebbene potente, la pressatura a caldo sotto vuoto non è una soluzione universale. I suoi benefici comportano vincoli specifici che devono essere considerati.

Costo e complessità

L'attrezzatura VHP è significativamente più costosa e complessa da utilizzare rispetto a un forno di sinterizzazione standard. La necessità di una pressa robusta, un sistema ad alto vuoto e controlli di precisione aumenta sia l'investimento di capitale che i costi operativi.

Limitazioni geometriche

Poiché la pressione viene applicata in una singola direzione (uniassialmente), la VHP è più adatta per produrre geometrie relativamente semplici come dischi, piastre e cilindri. La fabbricazione di parti con forme 3D complesse è estremamente difficile con questo metodo.

Flusso di lavoro più lento

Il ciclo di processo – che include caricamento, evacuazione sotto vuoto, riscaldamento, pressatura e raffreddamento – è intrinsecamente più lento di molte tecniche di produzione ad alto volume. Ciò lo rende meno adatto per la produzione di massa e più appropriato per componenti di alto valore.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di consolidamento giusto dipende interamente dalle caratteristiche del materiale e dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è raggiungere la massima densità e integrità del materiale: La VHP è la scelta superiore per qualsiasi materiale in polvere difficile da sinterizzare, specialmente per applicazioni esigenti come bersagli per sputtering o ceramiche strutturali ad alta resistenza.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti non critiche: Un processo convenzionale di pressatura e sinterizzazione è molto più conveniente, supponendo che il materiale possa raggiungere livelli di prestazioni accettabili senza una densificazione completa.

- Se il tuo obiettivo principale è la creazione di forme tridimensionali complesse: Dovrebbero essere indagati metodi alternativi come lo stampaggio a iniezione di polveri (PIM) o la fabbricazione additiva, sebbene questi comportino i propri profili di proprietà e costi distinti.

In definitiva, scegliere la pressatura a caldo sotto vuoto è una decisione strategica per dare priorità alla qualità e alle prestazioni del materiale finale sopra ogni altra considerazione.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Combina calore, pressione uniassiale e vuoto per consolidare le polveri in solidi densi. |

| Vantaggi chiave | Densità quasi teorica (>99,5%), porosità ridotta, alta purezza, resistenza migliorata, produzione quasi a forma finita. |

| Ideale per | Bersagli ceramici e metallici in polvere ad alta purezza, materiali difficili da sinterizzare, applicazioni come lo sputtering. |

| Limitazioni | Costo più elevato, vincoli geometrici (forme semplici), flusso di lavoro più lento rispetto ai metodi convenzionali. |

Eleva le prestazioni del tuo materiale con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori Forni sottovuoto e in atmosfera su misura, Sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, come il raggiungimento di una densità superiore nei bersagli ceramici e metallici. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di consolidamento e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi