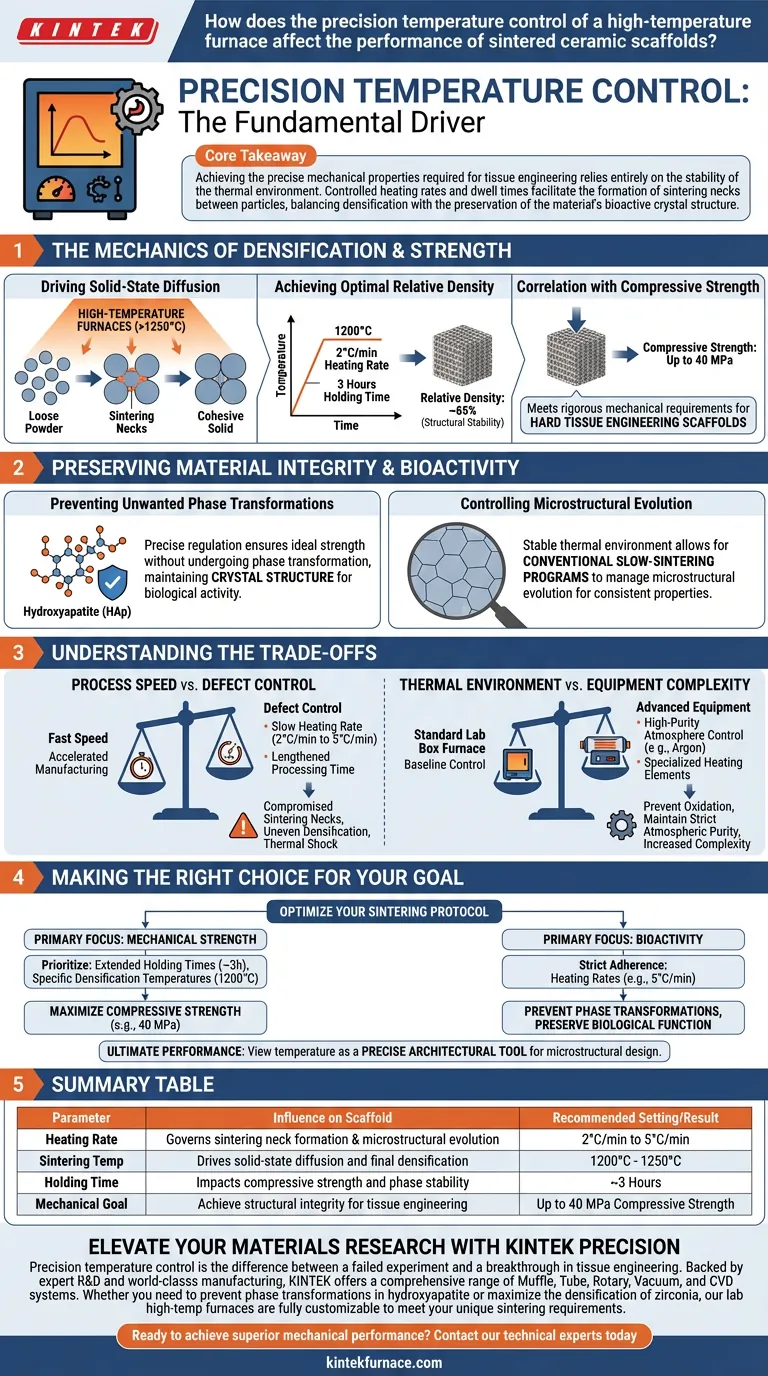

Il controllo preciso della temperatura è il motore fondamentale dell'integrità strutturale e delle prestazioni meccaniche negli scaffold ceramici sinterizzati. Regola rigorosamente la velocità di riscaldamento e il tempo di mantenimento — ad esempio, 2°C al minuto mantenuti per 3 ore — per governare la diffusione allo stato solido, che determina direttamente la densificazione finale del materiale, la resistenza alla compressione e la stabilità di fase.

Concetto Chiave Il raggiungimento delle precise proprietà meccaniche richieste per l'ingegneria tissutale si basa interamente sulla stabilità dell'ambiente termico. Velocità di riscaldamento e tempi di permanenza controllati facilitano la formazione di colli di sinterizzazione tra le particelle, bilanciando la densificazione con la conservazione della struttura cristallina bioattiva del materiale.

La Meccanica della Densificazione e della Resistenza

Guida alla Diffusione allo Stato Solido

Per creare uno scaffold funzionale, le singole particelle ceramiche devono fondersi senza fondere completamente. I forni ad alta temperatura utilizzano temperature spesso superiori a 1250°C per facilitare la diffusione in fase solida. Questo processo forma colli di sinterizzazione tra le particelle, che è il meccanismo fisico responsabile della trasformazione della polvere sciolta in un solido coeso.

Raggiungere la Densità Relativa Ottimale

La specifica combinazione di temperatura e tempo determina quanto diventa densa la ceramica. Secondo dati primari su ceramiche beta-Ca2SiO4, la sinterizzazione a 1200°C con una velocità di riscaldamento controllata di 2°C/min e un tempo di mantenimento di 3 ore si traduce in una densità relativa di circa il 65%. Questo livello di densificazione è critico per la stabilità strutturale.

Correlazione con la Resistenza alla Compressione

Il controllo della densità si traduce direttamente nelle prestazioni meccaniche. Nelle precise condizioni sopra menzionate, gli scaffold ceramici possono raggiungere una resistenza alla compressione fino a 40 MPa. Questa soglia è significativa perché soddisfa i rigorosi requisiti meccanici necessari per gli scaffold per l'ingegneria dei tessuti duri.

Conservazione dell'Integrità del Materiale e della Bioattività

Prevenzione di Trasformazioni di Fase Indesiderate

Il controllo della temperatura non riguarda solo il calore; riguarda la stabilità chimica. Per materiali come l'idrossiapatite (HAp), una regolazione precisa assicura che il materiale raggiunga la resistenza ideale senza subire trasformazioni di fase. Mantenere la specifica struttura cristallina è essenziale per preservare l'attività biologica dello scaffold.

Controllo dell'Evoluzione Microstrutturale

La velocità con cui aumenta la temperatura è importante quanto la temperatura finale. L'utilizzo di un ambiente termico stabile consente l'esecuzione di programmi di sinterizzazione lenta convenzionali. Ciò consente ai ricercatori di gestire l'evoluzione microstrutturale, garantendo che le proprietà fisiche delle ceramiche come la zirconia siano coerenti e prevedibili.

Comprensione dei Compromessi

Velocità del Processo vs. Controllo dei Difetti

C'è spesso il desiderio di accelerare la produzione, ma le ceramiche ad alte prestazioni richiedono pazienza. Una velocità di riscaldamento lenta (ad esempio, da 2°C/min a 5°C/min) allunga significativamente il tempo totale di elaborazione. Tuttavia, affrettare questo processo compromette la formazione dei colli di sinterizzazione e può portare a una densificazione non uniforme o a shock termici.

Ambiente Termico vs. Complessità dell'Attrezzatura

Il raggiungimento di un'elevata precisione richiede spesso capacità di attrezzature avanzate, come il controllo dell'atmosfera ad alta purezza (ad esempio, argon) o elementi riscaldanti specializzati. Mentre i forni a scatola da laboratorio standard forniscono una base per il controllo, le applicazioni avanzate possono richiedere forni a tubo per prevenire l'ossidazione o mantenere una rigorosa purezza atmosferica, aggiungendo distinti livelli di complessità all'operazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo protocollo di sinterizzazione, devi allineare la tua strategia di controllo della temperatura con i tuoi specifici requisiti del materiale.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Dai priorità a tempi di mantenimento prolungati (ad esempio, 3 ore) e a temperature di densificazione specifiche (ad esempio, 1200°C) per massimizzare la resistenza alla compressione, puntando a benchmark come 40 MPa.

- Se il tuo obiettivo principale è la Bioattività: È richiesta una rigorosa aderenza alle velocità di riscaldamento (ad esempio, 5°C/min) per prevenire trasformazioni di fase che potrebbero degradare la funzione biologica di materiali come l'idrossiapatite.

Le prestazioni finali si ottengono quando si considera la temperatura non come una semplice variabile, ma come un preciso strumento architettonico per la progettazione microstrutturale.

Tabella Riassuntiva:

| Parametro | Influenza sullo Scaffold | Impostazione/Risultato Consigliato |

|---|---|---|

| Velocità di Riscaldamento | Governa la formazione dei colli di sinterizzazione e l'evoluzione microstrutturale | 2°C/min - 5°C/min |

| Temperatura di Sinterizzazione | Guida la diffusione allo stato solido e la densificazione finale | 1200°C - 1250°C |

| Tempo di Mantenimento | Influenza la resistenza alla compressione e la stabilità di fase | ~3 Ore |

| Obiettivo Meccanico | Raggiungere l'integrità strutturale per l'ingegneria tissutale | Fino a 40 MPa di Resistenza alla Compressione |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Il controllo preciso della temperatura fa la differenza tra un esperimento fallito e una svolta nell'ingegneria tissutale. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. Sia che tu abbia bisogno di prevenire trasformazioni di fase nell'idrossiapatite o di massimizzare la densificazione della zirconia, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Pronto a ottenere prestazioni meccaniche superiori? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché la tensione di ingresso è importante per i forni a muffola? Garantire sicurezza e prestazioni ottimali

- Che ruolo svolge un forno a resistenza di tipo a scatola ad alta temperatura nell'elaborazione degli elettrodi delle celle solari? Master Sintering

- Quale ruolo svolge un forno elettrico ad alta temperatura nella conversione della caolinite grezza in metacaolinite? Guida esperta

- Quali intervalli di temperatura possono raggiungere i diversi tipi di muffole? Trova la soluzione perfetta per il tuo laboratorio

- Come influisce un forno ad alta temperatura di tipo a scatola sulla superlega K439B? Controllo di precisione per la morfologia della fase γ'

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Come influisce il controllo della temperatura del forno a muffola sulla cenere di bagassa ad alta attività? Padroneggia la tua precisione di calcinazione

- Qual è la differenza tra un forno a muffola e un forno a storta? Scegliere il forno a atmosfera controllata giusto