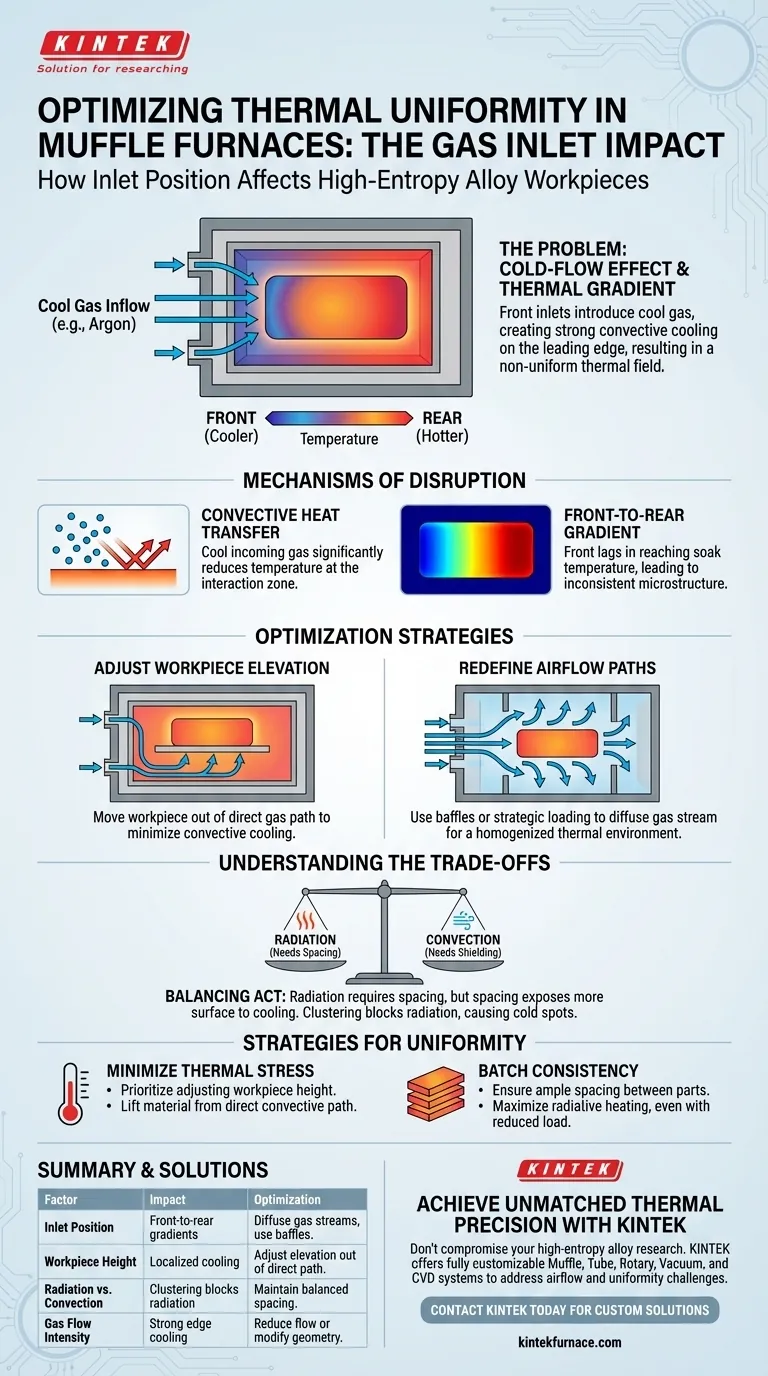

Il posizionamento delle prese del gas detta direttamente l'uniformità termica del tuo pezzo in lavorazione. Nello specifico, posizionare le prese simmetricamente nella parte anteriore di un forno a muffola introduce un flusso di gas freddo (tipicamente argon) che crea un forte trasferimento di calore convettivo. Questa dinamica si traduce costantemente in un gradiente di temperatura in cui la parte anteriore del pezzo in lega ad alta entropia rimane più fredda della parte posteriore.

L'"effetto del flusso freddo" causato dal posizionamento delle prese interrompe l'equilibrio termico del forno. Sebbene il gas sia necessario per il controllo atmosferico, il suo punto di ingresso crea una zona di raffreddamento attiva che deve essere gestita attraverso l'ottimizzazione strutturale.

Meccanismi di Interruzione Termica

L'impatto del trasferimento di calore convettivo

Quando il gas entra nel forno, è significativamente più freddo della temperatura operativa interna.

La posizione delle prese determina esattamente dove questo mezzo più freddo interagisce con la zona calda.

In un forno a muffola a caricamento frontale con prese anteriori, ciò crea una distinta corrente convettiva che colpisce per prima il bordo anteriore del pezzo.

Il Gradiente Anteriore-Posteriore

Questa azione convettiva sottrae calore dalla parte anteriore del materiale in modo più aggressivo rispetto alla parte posteriore.

Il risultato è un campo termico non uniforme attraverso la lega ad alta entropia.

Mentre la parte posteriore del pezzo può raggiungere la temperatura di mantenimento desiderata, la parte anteriore può rimanere indietro, portando a un'evoluzione microstrutturale incoerente in tutto il campione.

Ottimizzazione del Campo Termico

Regolazione dell'elevazione del pezzo

Per contrastare l'effetto di raffreddamento della presa del gas, è necessario riconsiderare dove si trova il pezzo all'interno della camera.

La modifica dell'altezza di posizionamento può spostare la lega fuori dal percorso diretto delle correnti di gas più forti.

Questa semplice regolazione aiuta a minimizzare il raffreddamento convettivo diretto sulla faccia anteriore del materiale.

Ridefinizione dei percorsi del flusso d'aria

La geometria della struttura del forno stessa gioca un ruolo nella stabilizzazione della temperatura.

Modificando il flusso d'aria, sia attraverso deflettori che tramite un caricamento strategico, è possibile diffondere il flusso di gas in ingresso.

Ciò riduce l'intensità del "punto freddo" nella parte anteriore del forno, consentendo un ambiente termico più omogeneizzato.

Comprensione dei compromessi

Radiazione vs. Convezione

Pur gestendo il flusso di gas è fondamentale, non si può ignorare i fondamenti del riscaldamento del forno.

Il riscaldamento in questi ambienti si basa fortemente sulla radiazione, non solo sull'atmosfera gassosa.

Se si tenta di bloccare il flusso di gas raggruppando i pezzi troppo vicini, si inibirà il trasferimento di calore radiante, causando punti freddi tra le parti.

Il dilemma della densità

Esiste una chiara tensione tra la protezione del pezzo e la garanzia di un riscaldamento uniforme.

È necessario il gas per proteggere la lega ad alta entropia dall'ossidazione, ma il flusso di gas introduce instabilità termica.

Allo stesso modo, è necessaria distanza tra i pezzi per consentire il riscaldamento radiante, ma questo distanziamento espone una maggiore superficie agli effetti di raffreddamento della presa del gas.

Strategie per l'uniformità termica

Per ottenere i migliori risultati con leghe ad alta entropia, è necessario bilanciare la necessità di atmosfere gassose protettive con la fisica del trasferimento di calore.

- Se il tuo obiettivo principale è minimizzare lo stress termico: Dai priorità alla regolazione dell'altezza del pezzo per sollevare il materiale fuori dal percorso convettivo diretto delle prese di gas anteriori.

- Se il tuo obiettivo principale è la consistenza dei lotti: Assicurare un ampio spazio tra i singoli pezzi per massimizzare il riscaldamento radiante, anche se ciò richiede la riduzione delle dimensioni del carico totale.

Padroneggiare il percorso del flusso d'aria è l'unico modo per trasformare un'atmosfera protettiva in una variabile termicamente neutra.

Tabella riassuntiva:

| Fattore | Impatto sulla distribuzione termica | Strategia di ottimizzazione |

|---|---|---|

| Posizione della presa | Crea gradienti di temperatura anteriore-posteriore dovuti al flusso di gas freddo in ingresso. | Implementare deflettori o diffondere i flussi di gas. |

| Altezza del pezzo | L'esposizione diretta alle correnti convettive causa un raffreddamento localizzato. | Regolare l'elevazione per spostare il materiale fuori dai percorsi diretti del flusso d'aria. |

| Radiazione vs. Convezione | Il raggruppamento blocca la radiazione; il distanziamento espone le parti agli effetti del flusso freddo. | Mantenere un distanziamento equilibrato per garantire un riscaldamento radiante uniforme. |

| Intensità del flusso di gas | Una forte convezione sottrae calore dal bordo anteriore del pezzo. | Ridurre la portata o modificare la geometria del forno per stabilizzare il campo. |

Ottieni una precisione termica senza pari per le tue leghe

Non lasciare che la perdita di calore convettivo comprometta la tua ricerca sulle leghe ad alta entropia. KINTEK fornisce soluzioni all'avanguardia per laboratori ad alta temperatura, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti ingegnerizzati con precisione per fornire gli ambienti termici stabili che il tuo lavoro richiede.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni sono completamente personalizzabili per affrontare le tue specifiche sfide di flusso d'aria e uniformità di temperatura.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e garantire che ogni pezzo raggiunga un'evoluzione microstrutturale coerente.

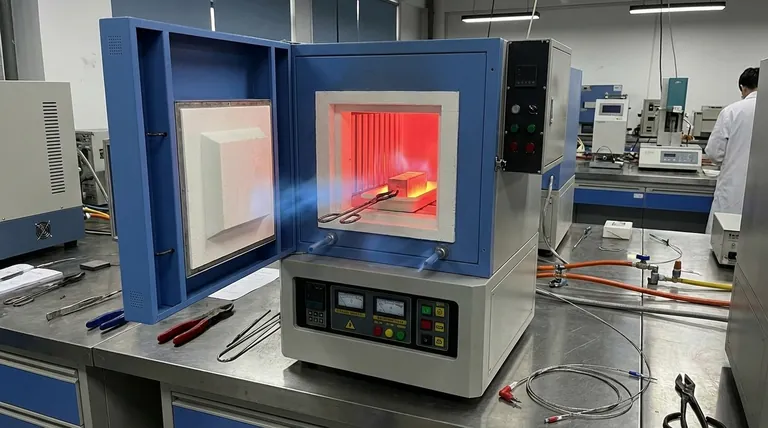

Guida Visiva

Riferimenti

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è la funzione di un forno a muffola da laboratorio nella preparazione di nanosheet di BiVO4? Ottimizza le prestazioni del tuo materiale

- Cos'è un forno a muffola digitale? Una guida al riscaldamento preciso e senza contaminazioni

- In che modo le caratteristiche del campione influenzano la selezione del forno a muffola? Garantire una lavorazione ad alta temperatura accurata e sicura

- Come impostare il regolatore di temperatura prima di utilizzare il forno a muffola? Garantire un riscaldamento sicuro e preciso

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sinterizzazione di LaCoO3? Ottimizzazione della Formazione della Fase Perovskite

- Come fa un forno di sinterizzazione a temperatura controllata di precisione a garantire la qualità strutturale dei compositi PTFE/Fe2O3?

- Come viene utilizzato un forno a mufla nei test sulle ceneri? Ottieni un'analisi minerale accurata per il tuo laboratorio

- Come viene applicata una muffola nel processo di rivestimento attivo con zolfo? Raggiungere una precisione di 155 °C per compositi catalitici