In breve, i forni a batch sono utilizzati per processi termici che richiedono alta flessibilità e un controllo preciso sul ciclo di riscaldamento e raffreddamento, specialmente per produzioni a basso-medio volume. Le loro applicazioni primarie includono il trattamento termico di componenti metallici e materie prime (come bramme, billette e lamiere), la forgiatura ad alta temperatura e processi specializzati come ricottura, rivestimento e sintesi di materiali avanzati in campi come i semiconduttori.

Il valore fondamentale di un forno a batch è la sua adattabilità. A differenza di un forno continuo progettato per un compito ripetitivo, un forno a batch eccelle nella gestione di parti, dimensioni e profili termici diversi, rendendolo la scelta ideale per lavori personalizzati e di alta precisione.

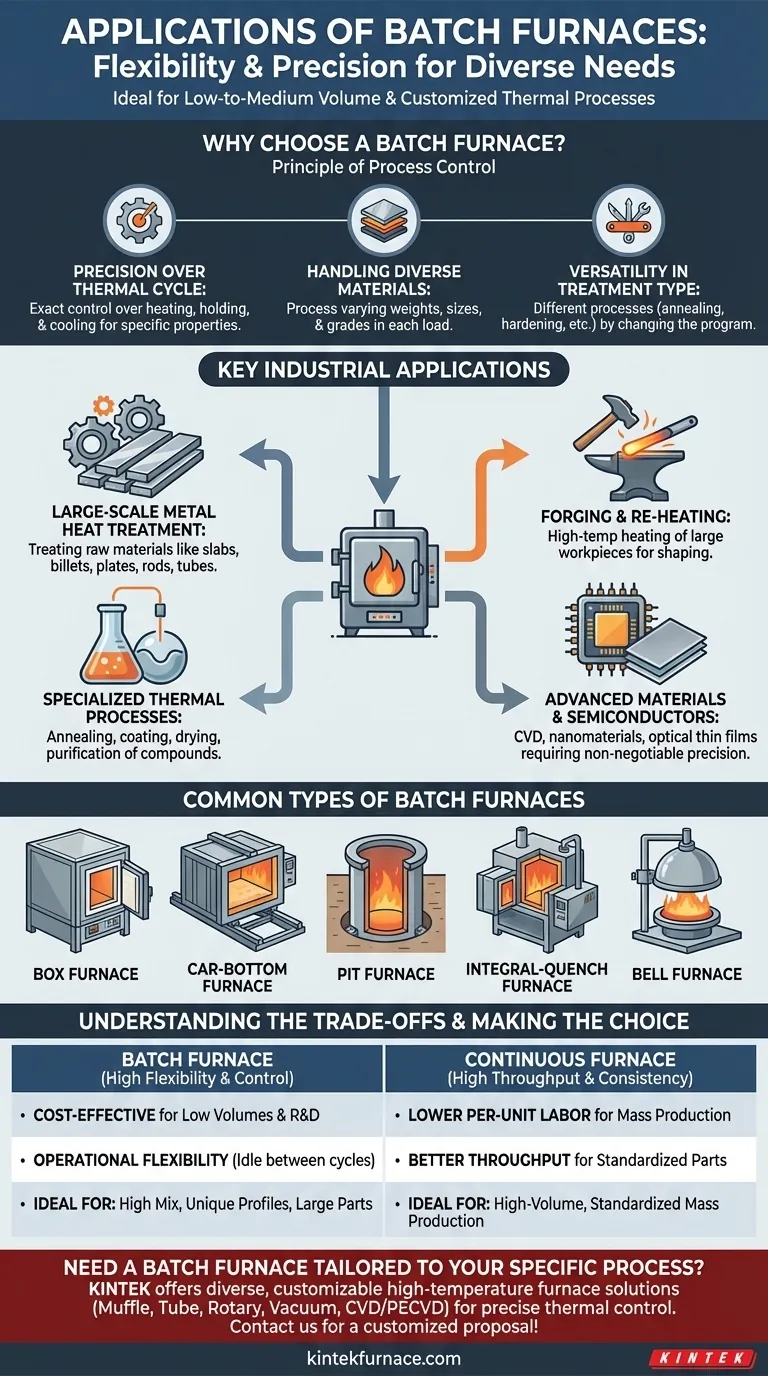

Perché scegliere un forno a batch? Il principio del controllo di processo

La decisione di utilizzare un forno a batch riguarda fondamentalmente la priorità del controllo e della flessibilità rispetto alla produttività ad alto volume. Opera elaborando un singolo carico discreto – o "batch" – di materiale alla volta.

Precisione sul ciclo termico

Ogni batch può essere sottoposto a un ciclo termico unico, accuratamente programmato. Ciò consente un controllo esatto sui tassi di riscaldamento, sui tempi di mantenimento e sui tassi di raffreddamento, il che è fondamentale per ottenere proprietà specifiche del materiale.

Gestione di materiali diversi

Un singolo forno a batch può elaborare pesi, dimensioni e gradi di materiale variabili da un carico all'altro. Un batch potrebbe essere composto da piccoli componenti in acciaio, mentre il successivo potrebbe essere una grande billetta singola di alluminio.

Versatilità nel tipo di trattamento

Questa flessibilità si estende al tipo di trattamento termico eseguito. Lo stesso forno può essere utilizzato per diversi processi come ricottura, tempra, rinvenimento o distensione semplicemente modificando il programma per ogni batch.

Principali applicazioni industriali

L'adattabilità dei forni a batch li rende essenziali in un'ampia gamma di industrie, dalla produzione pesante alla ricerca high-tech.

Trattamento termico di metalli su larga scala

Questa è un'applicazione primaria. I forni a batch vengono utilizzati per trattare materie prime come bramme, billette, lamiere, barre e tubi di acciaio o alluminio prima che subiscano ulteriori lavorazioni.

Forgiatura e riscaldamento

I forni di riscaldamento ad alta temperatura utilizzati nelle operazioni di forgiatura sono spesso del tipo a batch. Riscaldano un grande pezzo alla temperatura precisa richiesta per la formatura, garantendo uniformità in tutto il materiale.

Processi termici specializzati

Molti processi avanzati si basano sull'ambiente controllato di un forno a batch. Questi includono la ricottura per ammorbidire i metalli, l'applicazione di rivestimenti, l'essiccazione di materiali e la purificazione di composti organici o inorganici.

Materiali avanzati e semiconduttori

Sistemi a batch specializzati, come i forni a deposizione chimica da vapore (CVD), sono fondamentali per la produzione high-tech. Vengono utilizzati per creare dispositivi semiconduttori, film sottili ottici, rivestimenti funzionali e nanomateriali dove la precisione è non negoziabile.

Tipi comuni di forni a batch

Diversi design sono ottimizzati per specifiche esigenze di movimentazione dei materiali e processi.

Forni a muffola

Questi sono il tipo più semplice, caratterizzati da una singola camera con una porta frontale. Sono altamente versatili e utilizzati per un'ampia varietà di applicazioni di trattamento termico generiche.

Forni a carro

Ideali per pezzi estremamente grandi e pesanti, questi forni sono dotati di un focolare costruito su un carro guidato da rotaie. Il carro viene estratto per il carico e lo scarico, quindi riposto nel forno per la lavorazione.

Forni a pozzo

Utilizzati per trattare parti lunghe come alberi o tubi che sono meglio caricati verticalmente per minimizzare la distorsione. Il forno è una camera cilindrica installata in un pozzo nel pavimento della fabbrica.

Forni a tempra integrale

Questi sistemi combinano una camera di riscaldamento con un serbatoio di tempra chiuso. Ciò consente all'intero ciclo di trattamento termico e tempra di avvenire in un'atmosfera controllata, il che è fondamentale per prevenire reazioni superficiali come l'ossidazione.

Forni a campana

In questo design, un forno mobile a forma di cupola ("la campana") viene abbassato su un focolare stazionario dove viene caricato il materiale. Questo è spesso utilizzato per processi che richiedono un'atmosfera protettiva specifica.

Comprendere i compromessi: batch vs. continuo

La scelta tra un forno a batch e uno continuo implica chiari compromessi legati direttamente ai tuoi obiettivi di produzione.

Vantaggio: convenienza per bassi volumi

I forni a batch hanno generalmente un costo di investimento iniziale inferiore. Sono la scelta più economica per officine, laboratori di ricerca e sviluppo e strutture con volumi di produzione bassi-medi o un'elevata varietà di parti diverse.

Vantaggio: flessibilità operativa

I forni a batch possono raggiungere un'ampia gamma di temperature e possono essere facilmente spenti o lasciati inattivi tra un ciclo e l'altro, il che può essere più efficiente dal punto di vista energetico rispetto all'utilizzo di un grande forno continuo per una piccola quantità di prodotto.

Limitazione: produttività e manodopera

Lo svantaggio principale è una produttività inferiore rispetto a un forno continuo. Ogni batch deve essere caricato e scaricato manualmente o semi-automaticamente, rendendolo meno adatto per la produzione di massa ad alto volume e standardizzata.

Limitazione: consistenza nella produzione di massa

Sebbene un singolo batch abbia un'eccellente uniformità, ottenere una perfetta consistenza tra migliaia di batch può essere più difficile che in un sistema continuo completamente automatizzato in cui ogni parte vede esattamente le stesse condizioni.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia del forno dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la produzione a basso-medio volume e ad alta varietà: Un forno a batch è la scelta superiore grazie alla sua intrinseca flessibilità e al costo iniziale inferiore.

- Se il tuo obiettivo principale è un processo che richiede un profilo termico unico o altamente preciso: Un forno a batch fornisce il controllo granulare necessario per eseguire cicli di riscaldamento e raffreddamento complessi.

- Se il tuo obiettivo principale è la lavorazione di componenti molto grandi, pesanti o di forma irregolare: Un design specializzato come un forno a carro o a pozzo è spesso l'unica soluzione pratica.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume e standardizzata: Un forno continuo offrirà una migliore produttività e costi di manodopera per unità inferiori.

In definitiva, un forno a batch è lo strumento definitivo per le operazioni in cui il controllo di processo e l'adattabilità sono più preziosi della pura velocità.

Tabella riassuntiva:

| Caratteristica chiave | Applicazione primaria | Ideale per |

|---|---|---|

| Controllo preciso del ciclo termico | Trattamento termico (Ricottura, Tempra) | Componenti metallici, Bramme, Billette |

| Alta flessibilità e adattabilità | Forgiatura e riscaldamento ad alta temperatura | Pezzi grandi e pesanti |

| Profili programmabili unici | Sintesi di materiali avanzati (CVD, Rivestimenti) | Semiconduttori, Nanomateriali |

| Gestione di batch diversi | Processi specializzati (Essiccazione, Purificazione) | Laboratori R&D, Officine |

Hai bisogno di un forno a batch su misura per il tuo processo specifico?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu richieda un forno a muffola standard o un design specializzato a carro per componenti pesanti, possiamo fornire una soluzione che garantisce un controllo termico preciso e flessibilità operativa per la tua produzione a basso-medio volume.

Contattaci oggi per discutere la tua applicazione e ricevere una proposta di soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ