Il forno ad arco elettrico (EAF) funge da strumento critico di decarbonizzazione spostando fondamentalmente la produzione di acciaio dall'estrazione al riciclaggio. Utilizzando rottami d'acciaio come materia prima principale, l'EAF riduce significativamente l'intensità delle emissioni di carbonio rispetto al tradizionale percorso altoforno-convertitore, consentendo riduzioni immediate dell'output industriale di $CO_2$.

Concetto chiave La transizione ai forni ad arco elettrico rappresenta un cambiamento strutturale verso la produzione riciclata nell'industria siderurgica. Sostituendo gli altiforni ad alta intensità di carbonio con la tecnologia EAF ad alta efficienza, i produttori possono ridurre sostanzialmente le emissioni nella fase di produzione senza sacrificare la capacità.

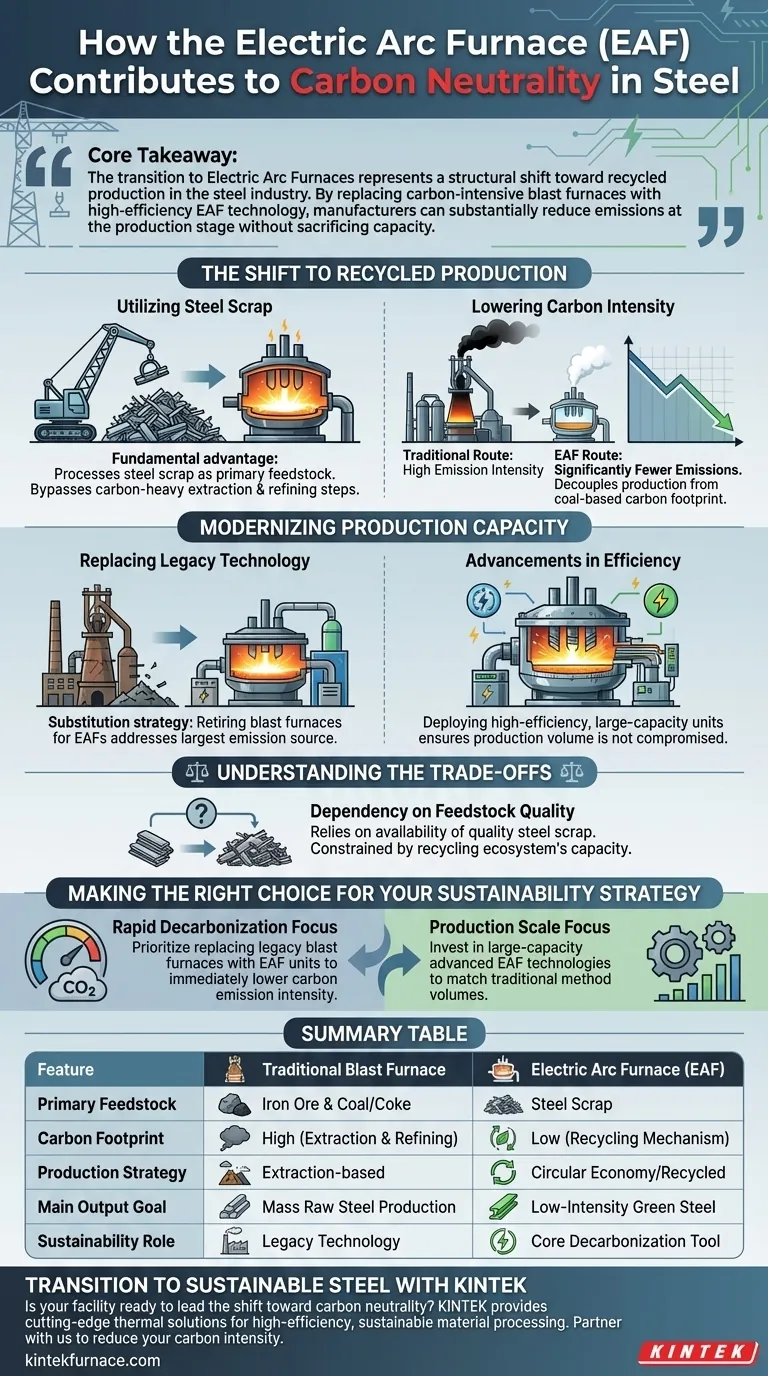

Il passaggio alla produzione riciclata

Utilizzo di rottami d'acciaio

Il vantaggio fondamentale dell'EAF è la sua capacità di processare rottami d'acciaio come materia prima principale.

A differenza dei metodi tradizionali che si basano sulla lavorazione del minerale di ferro grezzo, l'EAF funziona come un meccanismo di riciclaggio. Questo approccio aggira le fasi di estrazione e raffinazione ad alta intensità di carbonio richieste nel ciclo convenzionale di produzione dell'acciaio.

Riduzione dell'intensità di carbonio

Questa dipendenza da materiale riciclato si traduce in una drastica riduzione dell'intensità delle emissioni di carbonio.

Rispetto al tradizionale percorso altoforno-convertitore, il processo EAF genera emissioni significativamente inferiori per unità di acciaio prodotta. Disaccoppia efficacemente la produzione di acciaio dall'enorme impronta di carbonio associata alla riduzione del ferro a base di carbone.

Modernizzazione della capacità produttiva

Sostituzione della tecnologia legacy

Per raggiungere la neutralità del carbonio, l'industria si sta muovendo attivamente per sostituire la capacità degli altiforni esistente con la tecnologia EAF.

Questa non è semplicemente un'aggiunta alle linee esistenti, ma una strategia di sostituzione. Ritirando gli altiforni a favore degli EAF, i produttori affrontano la più grande fonte di emissioni nella catena del valore dell'acciaio.

Avanzamenti nell'efficienza

Le strategie moderne prevedono l'impiego di tecnologie EAF avanzate ad alta efficienza e di grande capacità.

Questi progressi garantiscono che il passaggio all'acciaio più ecologico non comprometta il volume di produzione. Le unità di grande capacità consentono la gestione su scala industriale dei rottami, rendendo la decarbonizzazione del settore economicamente e operativamente praticabile.

Comprensione dei compromessi

Dipendenza dalla qualità della materia prima

Mentre il percorso EAF riduce le emissioni, introduce una dipendenza dalla disponibilità di rottami d'acciaio.

Poiché il processo utilizza rottami come materia prima principale, la produzione costante dipende fortemente da una catena di approvvigionamento costante e di qualità di metallo riciclato. A differenza degli altiforni, che utilizzano abbondante minerale di ferro grezzo, il modello EAF è limitato dalla capacità dell'ecosistema di riciclaggio di fornire materiale in ingresso.

Fare la scelta giusta per la tua strategia di sostenibilità

L'adozione della tecnologia EAF richiede l'allineamento dei tuoi obiettivi ambientali con le tue capacità operative.

- Se il tuo obiettivo principale è la rapida decarbonizzazione: Dai priorità alla sostituzione delle operazioni legacy degli altiforni con unità EAF per ridurre immediatamente la tua intensità di emissioni di carbonio.

- Se il tuo obiettivo principale è la scala di produzione: Investi in tecnologie EAF avanzate di grande capacità per garantire che le tue linee di produzione riciclata possano eguagliare il volume dei metodi tradizionali.

La transizione ai forni ad arco elettrico è attualmente il metodo più efficace per ridurre le emissioni di anidride carbonica nella fase di produzione della produzione di acciaio.

Tabella riassuntiva:

| Caratteristica | Altoforno tradizionale | Forno ad arco elettrico (EAF) |

|---|---|---|

| Materia prima principale | Minerale di ferro e carbone/coke | Rottami d'acciaio |

| Impronta di carbonio | Alta (estrazione e raffinazione) | Bassa (meccanismo di riciclaggio) |

| Strategia di produzione | Basata sull'estrazione | Economia circolare/Riciclata |

| Obiettivo di output principale | Produzione di massa di acciaio grezzo | Acciaio verde a bassa intensità |

| Ruolo nella sostenibilità | Tecnologia legacy | Strumento chiave di decarbonizzazione |

Transizione all'acciaio sostenibile con KINTEK

Il tuo laboratorio o impianto di produzione è pronto a guidare il passaggio verso la neutralità del carbonio? KINTEK fornisce le soluzioni termiche all'avanguardia necessarie per l'elaborazione di materiali sostenibili e ad alta efficienza.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni specializzati per laboratori ad alta temperatura. Ogni unità è completamente personalizzabile per soddisfare le tue esigenze uniche di ricerca metallurgica e di riciclaggio, garantendo il raggiungimento della massima efficienza nella produzione verde.

Collabora con noi per ridurre la tua intensità di carbonio. Contatta KINTEK oggi stesso per discutere come la nostra tecnologia avanzata di forni può potenziare la tua strategia di sostenibilità.

Guida Visiva

Riferimenti

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating

- Qual è lo scopo dell'utilizzo di un forno industriale per il pretrattamento delle polveri di rinforzo? | Migliora il legame composito

- Qual è la funzione di un forno di essiccazione sotto vuoto nel post-trattamento dei materiali compositi PPy/alfa-Fe2O3? Opinioni di esperti

- Quale ruolo svolge un agente distaccante durante il processo di assemblaggio di lastre composite titanio-acciaio?

- Perché vengono aggiunti frammenti di SiC nella sinterizzazione a microonde? Migliorare l'uniformità del riscaldamento e prevenire crepe nelle ceramiche porose

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- Perché un controllore di flusso massico ad alta precisione è essenziale per i test di prestazione a lungo termine dei catalizzatori dopo il riavvio?