La scelta della giusta fornace a tubo ad alta temperatura richiede una valutazione sistematica delle sue capacità tecniche fondamentali. I fattori più critici sono la temperatura massima di esercizio della fornace, il materiale e le dimensioni del tubo di processo, e la sua capacità di controllare con precisione l'atmosfera interna, sia essa gas inerte, gas reattivo o vuoto.

Una fornace a tubo non è semplicemente un riscaldatore; è un ambiente di processo controllato. La scelta ottimale non è quella con le specifiche più elevate, ma quella la cui uniformità di temperatura, compatibilità dei materiali e controlli atmosferici sono precisamente abbinati per garantire l'affidabilità e la ripetibilità della tua specifica applicazione.

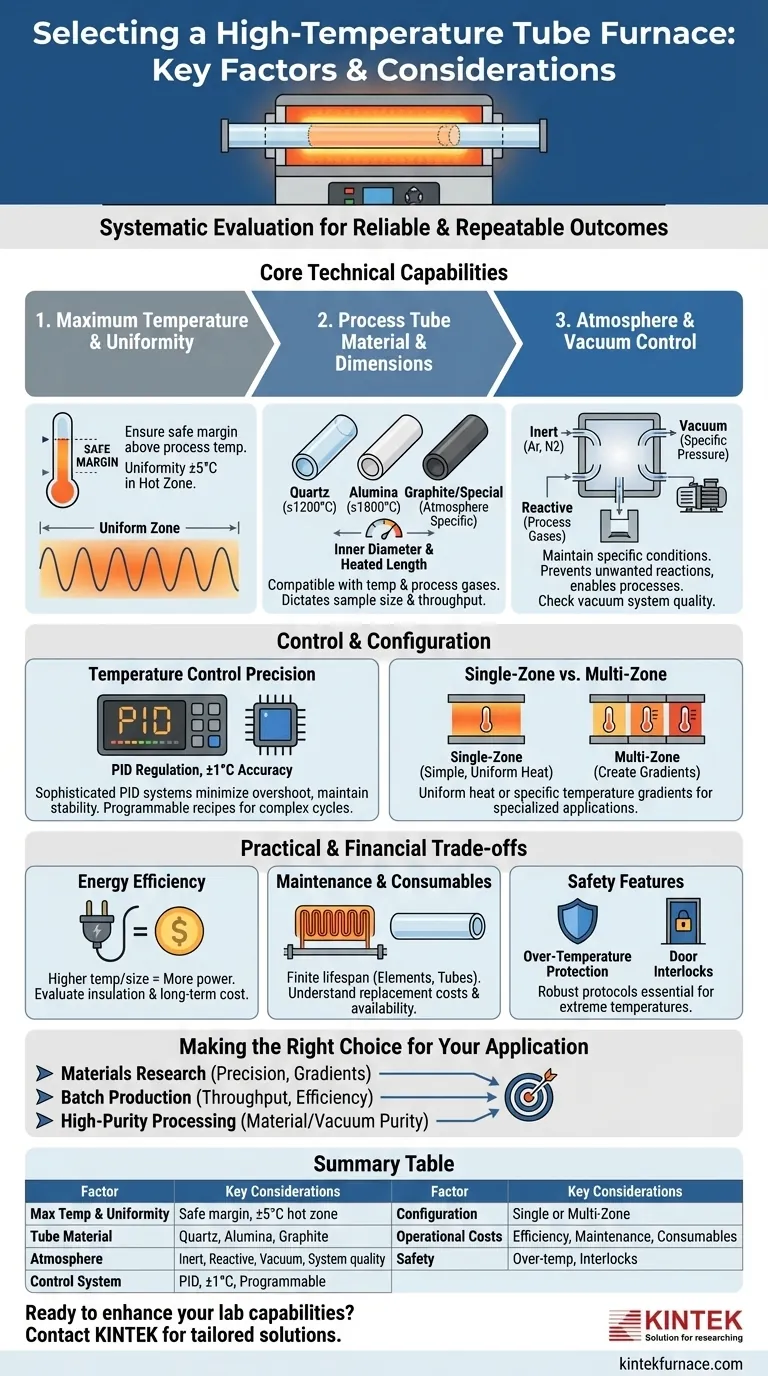

Decomporre le Specifiche Principali

La base della tua decisione si fonda sull'abbinamento dell'hardware della fornace alle esigenze fisiche e chimiche del tuo lavoro. Ottenere questi tre aspetti correttamente è irrinunciabile.

Temperatura Massima e Uniformità

Il tuo primo filtro è l'intervallo di temperatura richiesto. Assicurati che la temperatura massima di funzionamento continuo della fornace fornisca un margine di sicurezza al di sopra della tua temperatura di processo più elevata.

Tuttavia, la sola temperatura massima è insufficiente. L'uniformità della temperatura, ovvero la consistenza della temperatura lungo la lunghezza riscaldata del tubo, è ciò che garantisce risultati coerenti per tutto il tuo campione. Una specifica come ±5°C indica quanto la temperatura può variare all'interno della "zona calda" centrale.

Materiale e Dimensioni del Tubo di Processo

Il tubo di processo contiene il tuo campione e l'atmosfera, rendendo la scelta del suo materiale critica. Il materiale deve essere compatibile con la tua temperatura massima e chimicamente inerte rispetto al tuo campione e ai gas di processo.

- Quarzo: Economico e comune, ma tipicamente limitato a circa 1100-1200°C.

- Allumina: Una ceramica che offre maggiore resistenza alle alte temperature (spesso fino a 1700-1800°C) e buona stabilità chimica.

- Grafite/Altro: Utilizzato per applicazioni specializzate, spesso che coinvolgono atmosfere specifiche non ossidanti.

Il diametro interno e la lunghezza riscaldata del tubo dettano la dimensione del tuo campione o la produttività del lotto. Un diametro maggiore consente campioni più grandi, ma potrebbe porre sfide per ottenere una perfetta uniformità di temperatura.

Controllo dell'Atmosfera e del Vuoto

La fornace deve essere in grado di creare e mantenere le condizioni atmosferiche specifiche richieste dal tuo processo. Questo è essenziale per prevenire reazioni indesiderate come l'ossidazione o per abilitare processi specifici di deposizione chimica da fase vapore.

Le tue esigenze rientreranno in una delle tre categorie:

- Atmosfera Inerte: Gas fluenti come Argon o Azoto per proteggere il campione.

- Atmosfera Reattiva: Introduzione di gas specifici che fanno parte del processo chimico.

- Vuoto: Rimozione dell'atmosfera a un livello di pressione specifico. La qualità del sistema di vuoto e delle guarnizioni determina il vuoto ultimo raggiungibile.

Il Cervello dell'Operazione: Controllo e Configurazione

Oltre all'hardware principale, il sistema di controllo della fornace determina la sua precisione, ripetibilità e facilità d'uso.

Precisione del Controllo della Temperatura

Le fornaci moderne utilizzano sofisticati sistemi di controllo della temperatura per garantire la precisione. Cerca funzionalità come la regolazione PID (Proporzionale-Integrale-Derivativa), che minimizza l'overshoot della temperatura e mantiene la stabilità.

La precisione del controllore determina la ripetibilità del processo. Un'accuratezza del display di ±1°C è un punto di riferimento comune per sistemi di alta qualità, consentendoti di eseguire cicli termici identici con fiducia. I controllori programmabili che possono memorizzare ricette multi-step sono inestimabili per processi complessi.

Design Monozona vs. Multizona

Le fornaci a tubo sono disponibili in due configurazioni principali:

- Monozona: Un singolo elemento riscaldante e un sistema di controllo. Questo è ideale per processi che richiedono una zona calda semplice e uniforme.

- Multizona: Più elementi riscaldanti e controllori indipendenti lungo la lunghezza del tubo. Questa caratteristica avanzata consente di creare gradienti di temperatura specifici, essenziale per applicazioni come la crescita di cristalli o il trasporto chimico a vapore specializzato.

Comprendere i Compromessi Pratici e Finanziari

Una fornace è un investimento a lungo termine. Valutare le sue realtà operative è altrettanto importante quanto le sue specifiche tecniche.

Efficienza Energetica e Costi Operativi

Temperature più elevate e camere più grandi richiedono molta più energia. La valutazione dell'efficienza energetica di una fornace, inclusa la qualità dell'isolamento, può rivelare il suo vero costo operativo a lungo termine. Questo è un fattore critico per gli ambienti di produzione.

Manutenzione e Materiali di Consumo

Gli elementi riscaldanti e i tubi di processo sono materiali di consumo con una durata di vita finita. La loro longevità è influenzata dalla temperatura di esercizio, dai tassi di riscaldamento/raffreddamento e dall'ambiente chimico. Comprendi il costo di sostituzione e la disponibilità di queste parti.

Funzioni di Sicurezza

Operare a temperature estreme richiede robusti protocolli di sicurezza. Le funzioni di sicurezza essenziali includono la protezione contro il surriscaldamento, che spegne automaticamente la fornace se supera un limite impostato, e gli interblocchi della porta che interrompono l'alimentazione quando la fornace viene aperta.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona una fornace allineando le sue capacità al tuo obiettivo primario.

- Se il tuo focus principale è la ricerca fondamentale sui materiali: Priorità al controllo preciso della temperatura, opzioni multizona per creare gradienti e capacità versatili di atmosfera/vuoto.

- Se il tuo focus principale è la produzione in lotti o la ricottura: Enfasi sul diametro del tubo per la produttività, sull'uniformità della temperatura lungo l'intera lunghezza riscaldata e sull'efficienza energetica per gestire i costi operativi.

- Se il tuo focus principale è la lavorazione ad alta purezza o la crescita di cristalli: Concentrati sulla purezza del materiale del tubo (es. allumina ad alta purezza) e sulle prestazioni del sistema di vuoto.

Una fornace ben scelta diventa un partner affidabile per ottenere risultati precisi e ripetibili.

Tabella Riassuntiva:

| Fattore | Considerazioni Chiave |

|---|---|

| Temperatura Massima e Uniformità | Assicurare un margine di sicurezza sopra la temp. di processo; cercare un'uniformità di ±5°C nella zona calda |

| Materiale del Tubo di Processo | Quarzo (fino a 1200°C), Allumina (fino a 1800°C), Grafite per usi specializzati |

| Controllo dell'Atmosfera | Inerti, gas reattivi o vuoto; controllare il sistema di vuoto e le guarnizioni |

| Sistema di Controllo della Temperatura | Regolazione PID, precisione di ±1°C, ricette programmabili a più passaggi |

| Configurazione | Monozona per calore uniforme, multizona per gradienti di temperatura |

| Costi Operativi | Efficienza energetica, manutenzione e durata dei materiali di consumo |

| Funzioni di Sicurezza | Protezione contro il surriscaldamento, interblocchi della porta |

| Adattamento all'Applicazione | Ricerca (precisione, gradienti), produzione (produttività, efficienza), alta purezza (purezza materiale/vuoto) |

Sei pronto a migliorare le capacità del tuo laboratorio con una fornace a tubo ad alta temperatura su misura? Noi di KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come Fornaci a Muffola, a Tubo, Rotanti, Fornaci Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisferemo precisamente le tue esigenze sperimentali uniche, offrendo affidabilità, efficienza e prestazioni superiori. Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e far progredire la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio