Il profilo termico di un forno di ricottura per tubi è il fattore più critico nella fabbricazione di successo dei giunti REBCO. Per creare un giunto praticabile, il forno deve mantenere una zona ad alta temperatura per ripristinare le proprietà superconduttrici, impiegando contemporaneamente una zona di raffreddamento breve per prevenire danni al materiale. Questa precisa configurazione bilancia i requisiti chimici del giunto rispetto alla fragilità termica del nastro circostante.

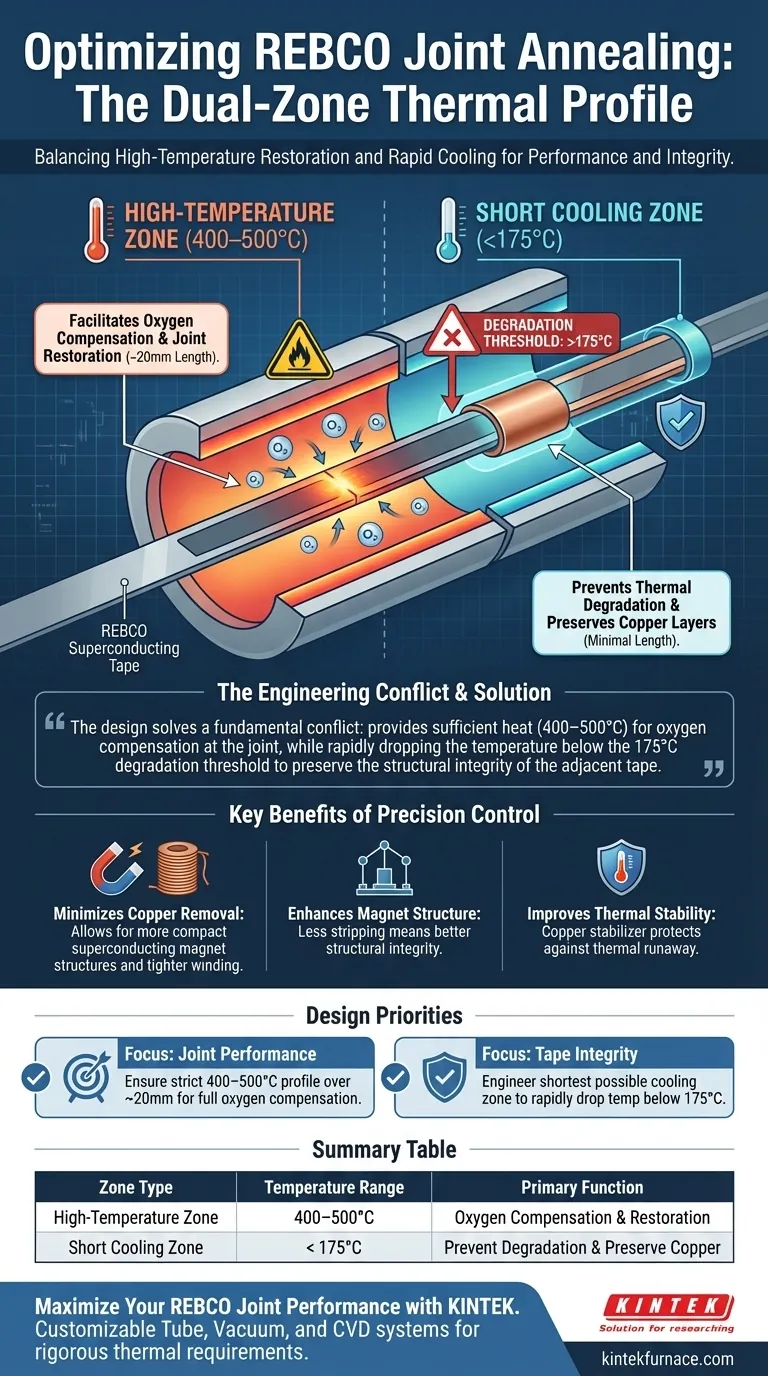

Il design risolve un conflitto ingegneristico fondamentale: fornisce calore sufficiente (400–500°C) per la compensazione dell'ossigeno nel giunto, abbassando rapidamente la temperatura al di sotto della soglia di degradazione di 175°C per preservare l'integrità strutturale del nastro adiacente.

Il Ruolo della Zona ad Alta Temperatura

Garantire la Compensazione dell'Ossigeno

La funzione principale della zona ad alta temperatura è facilitare la compensazione dell'ossigeno all'interno dell'area del giunto. Senza questo specifico trattamento termico, le proprietà superconduttrici del giunto non possono essere pienamente realizzate o ripristinate.

La Finestra Termica Specifica

Per raggiungere questo obiettivo, il forno deve mantenere un intervallo di temperatura compreso tra 400 e 500 gradi Celsius. La zona riscaldata è tipicamente progettata per essere lunga circa 20 mm, concentrando l'energia termica esattamente dove avviene la formazione del giunto.

La Criticità di una Zona di Raffreddamento Breve

La Soglia di Degradazione di 175°C

I nastri REBCO hanno un limite termico specifico. L'esposizione a temperature superiori a 175 gradi Celsius può causare un significativo degrado delle prestazioni del nastro.

Ridurre il Tempo di Esposizione

Una zona di raffreddamento molto breve è essenziale per ridurre al minimo la lunghezza fisica del nastro che rimane al di sopra di questa soglia critica di 175°C. Se la zona di raffreddamento fosse lunga, il gradiente di temperatura sarebbe troppo graduale, mantenendo una sezione più ampia del nastro nella "zona di pericolo" per un periodo prolungato.

Implicazioni Ingegneristiche e Compromessi

Minimizzare la Rimozione del Rame

L'efficienza della zona di raffreddamento influisce direttamente sulla preparazione del nastro. Limitando rigorosamente il degrado termico, si minimizza la quantità dello strato di stabilizzazione in rame che deve essere rimosso.

Migliorare la Struttura del Magnete

Il mantenimento dello strato di rame consente una struttura del magnete superconduttore più compatta. Meno spelatura significa migliore integrità strutturale e capacità di avvolgimento più strette.

Migliorare la Stabilità Termica

L'ottimizzazione del design del forno per mantenere lo strato di rame si traduce in una maggiore stabilità termica per i giunti. Il rame agisce come stabilizzatore, proteggendo il giunto da fughe termiche durante il funzionamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi giunti REBCO, considera queste priorità di progettazione:

- Se il tuo obiettivo principale sono le Prestazioni del Giunto: Assicurati che la tua zona ad alta temperatura mantenga un profilo rigoroso di 400–500°C su una campata di 20 mm per garantire la completa compensazione dell'ossigeno.

- Se il tuo obiettivo principale è l'Integrità del Nastro: Progetta la zona di raffreddamento nel modo più breve possibile per abbassare rapidamente la temperatura del materiale al di sotto della soglia di degradazione di 175°C.

Controllando queste due zone, trasformerai il processo di ricottura da una responsabilità a uno strumento di precisione per la costruzione di magneti compatti e stabili ad alto campo.

Tabella Riassuntiva:

| Tipo di Zona | Intervallo di Temperatura | Lunghezza (Appross.) | Funzione Principale |

|---|---|---|---|

| Zona ad Alta Temperatura | 400–500°C | 20mm | Facilita la compensazione dell'ossigeno e il ripristino del giunto |

| Zona di Raffreddamento Breve | < 175°C | Minima | Previene il degrado termico e preserva gli strati di rame |

Massimizza le Prestazioni dei Tuoi Giunti REBCO con KINTEK

Un profilo termico preciso è la differenza tra un giunto superconduttore di successo e un degrado permanente del materiale. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati per tubi, sottovuoto e CVD progettati per gestire i rigorosi requisiti di 400–500°C e i rapidi gradienti di raffreddamento essenziali per la fabbricazione di magneti ad alto campo.

I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di lunghezza, temperatura e atmosfera, garantendo che i tuoi strati di stabilizzazione in rame rimangano intatti per una struttura magnetica più compatta.

Pronto a ottimizzare il tuo processo di ricottura? Contatta oggi il nostro team di ingegneri per discutere i requisiti del tuo forno personalizzato e migliorare le capacità di ricerca del tuo laboratorio.

Guida Visiva

Riferimenti

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene facilitata la conversione di ZIF67/MXene in CoS@C/MXene da un forno tubolare? Padroneggiare la sintesi termica

- Quale ruolo critico svolge un forno tubolare nella fase finale della preparazione del catalizzatore FeOx@KCC-1? Approfondimenti degli esperti

- Quale ruolo svolge un forno tubolare nella nitrurazione in fase gassosa? Trasforma il TiO2 con un drogaggio preciso di azoto

- Come viene utilizzato un forno a tubi da laboratorio nella ricerca elettronica e sui semiconduttori?Trattamento termico di precisione per dispositivi avanzati

- Quali sono le funzioni specializzate di un forno tubolare ad alta temperatura nella sinterizzazione finale delle ceramiche protoniche?

- Perché viene utilizzato un forno tubolare di grado industriale per il trattamento termico di particelle di TiO2 in atmosfera di argon?

- In che modo un forno a tubo a vuoto contribuisce alla sinterizzazione del prodotto? Ottenere materiali puri e ad alta densità

- Qual è il ruolo principale di un forno tubolare nella preparazione del biochar? Controlli precisi della pirolisi