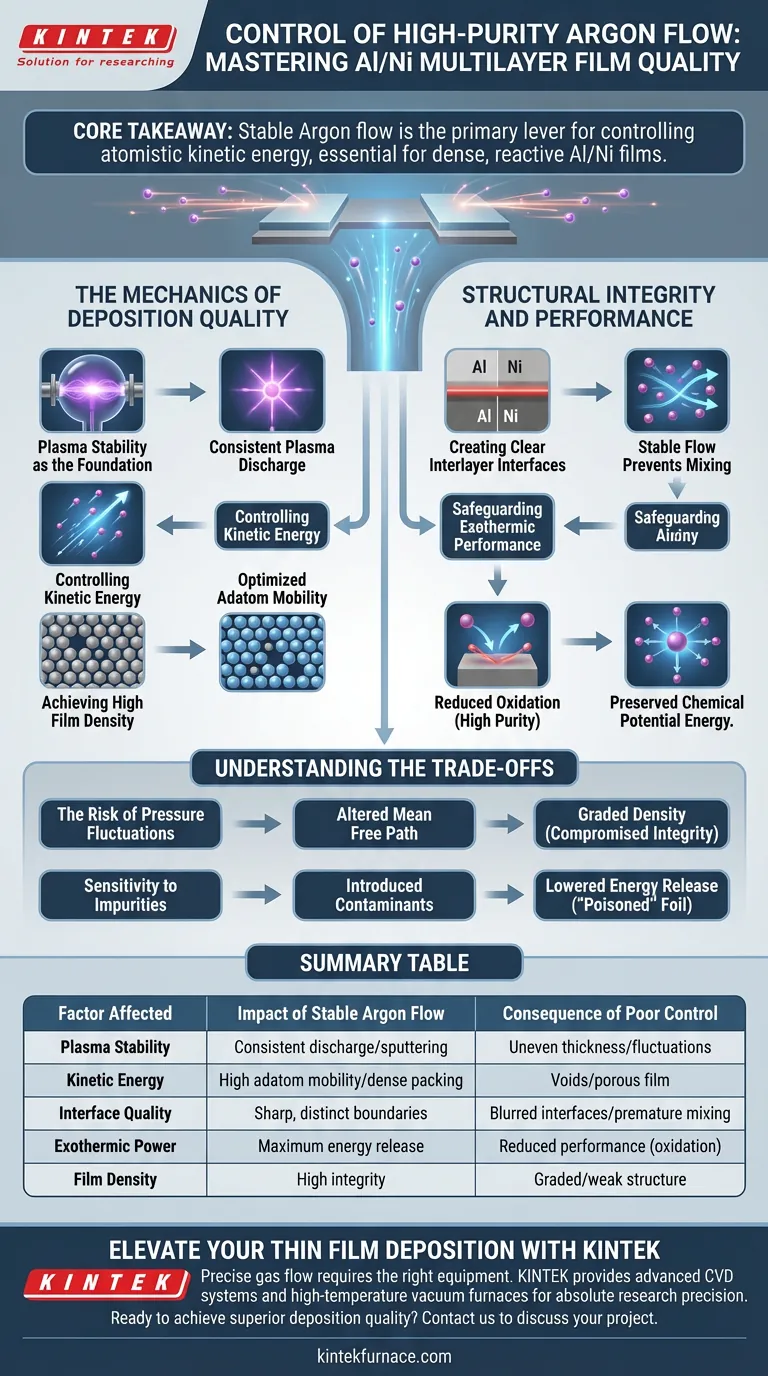

Il controllo preciso del flusso di Argon ad alta purezza è il fattore determinante per stabilizzare il plasma di sputtering utilizzato per la deposizione di Al/Ni. Regolando questo flusso, si detta efficacemente l'energia cinetica degli atomi di alluminio e nichel sparati durante il loro viaggio verso il substrato. Questo controllo è essenziale per creare film ad alta densità con interfacce nitide e definite, necessarie per le prestazioni reattive del materiale.

Concetto chiave: La stabilità nel flusso di gas Argon non riguarda solo il mantenimento della pressione della camera; è la leva principale per controllare l'energia cinetica atomistica. Questo controllo minimizza l'ossidazione e crea la stratificazione densa e distinta richiesta per preservare il massimo rilascio di energia esotermica dei film Al/Ni.

Meccanica della Qualità di Deposizione

Stabilità del Plasma come Fondamento

L'Argon funge da mezzo di scarica per il processo di deposizione fisica da vapore.

Mantenere un flusso stabile assicura che la scarica del plasma rimanga costante durante l'intera esecuzione del rivestimento.

Senza questa costanza, la velocità di sputtering fluttua, portando a uno spessore del film non uniforme e a proprietà del materiale imprevedibili.

Controllo dell'Energia Cinetica

Il flusso di Argon influenza direttamente la pressione del vuoto e, di conseguenza, l'energia degli atomi sparati.

Ottimizzando questo flusso, si controlla l'energia cinetica con cui gli atomi di alluminio e nichel impattano sul substrato.

Una maggiore energia cinetica (entro limiti ottimali) facilita una migliore mobilità degli atomi depositati, consentendo loro di assestarsi in una struttura più compatta.

Ottenere un'Elevata Densità del Film

Il risultato immediato dell'energia cinetica controllata è un'elevata densità del film.

I film densi sono meno porosi e meccanicamente più robusti.

Questa densità viene raggiunta perché l'impatto energetico compatta strettamente gli atomi, eliminando vuoti che potrebbero indebolire la struttura.

Integrità Strutturale e Prestazioni

Creazione di Interfacce Interstrato Nitide

I film multistrato Al/Ni funzionano come fogli reattivi, rilasciando energia quando gli strati si mescolano.

Per massimizzare questa reazione, i confini tra gli strati di alluminio e nichel devono essere nitidi e distinti.

Un flusso di Argon stabile previene variazioni energetiche che potrebbero causare intermescolamento prematuro o interfacce sfocate durante il processo di deposizione.

Salvaguardia delle Prestazioni Esotermiche

L'obiettivo finale dei film Al/Ni è la loro capacità esotermica (rilascio di energia).

Il flusso di Argon ad alta purezza crea un ambiente che riduce drasticamente l'ossidazione indesiderata.

Impedendo che ossigeno e altre impurità contaminino gli strati, si preserva l'energia potenziale chimica immagazzinata nel film.

Comprensione dei Compromessi

Il Rischio di Fluttuazioni di Pressione

Se il flusso di Argon non è controllato con precisione, la pressione della camera deriverà.

Una deriva della pressione altera il cammino libero medio degli atomi sparati.

Ciò porta a una variazione dell'energia di impatto, potenzialmente risultando in un film con densità graduata anziché uniforme, compromettendo l'integrità strutturale.

Sensibilità alle Impurità

Anche con gas ad alta purezza, le interruzioni del flusso possono introdurre contaminanti.

Qualsiasi introduzione di impurità agisce come una barriera alla reazione Al/Ni.

Ciò "avvelena" efficacemente il foglio reattivo, riducendo significativamente l'energia totale che può rilasciare all'attivazione.

Ottimizzazione del Processo di Deposizione

Per garantire film multistrato Al/Ni della massima qualità, allinea la tua strategia di controllo del gas con le tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è la Densità Strutturale: Dai priorità alla stabilizzazione del flusso per mantenere un'energia cinetica costante, assicurando che gli atomi si compattino senza vuoti.

- Se il tuo obiettivo principale è la Potenza Esotermica: Dai priorità all'uso di Argon ad alta purezza e a un rigoroso controllo delle perdite per eliminare l'ossidazione e preservare interfacce interstrato nitide.

La padronanza del flusso di Argon trasforma un processo di rivestimento standard in uno strumento di ingegneria di precisione, garantendo che i tuoi film reattivi offrano il loro massimo potenziale energetico.

Tabella Riassuntiva:

| Fattore Interessato | Impatto di un Flusso di Argon Stabile | Conseguenza di un Controllo Scadente |

|---|---|---|

| Stabilità del Plasma | Scarica e velocità di sputtering costanti | Spessore del film non uniforme e fluttuazioni |

| Energia Cinetica | Elevata mobilità degli atomi depositati per un compattamento denso | Vuoti e struttura del film porosa |

| Qualità dell'Interfaccia | Confini di strato nitidi e distinti | Interfacce sfocate e mescolamento prematuro |

| Potenza Esotermica | Massima capacità di rilascio di energia | Prestazioni ridotte a causa dell'ossidazione |

| Densità del Film | Elevata integrità meccanica e strutturale | Densità graduata e debolezza strutturale |

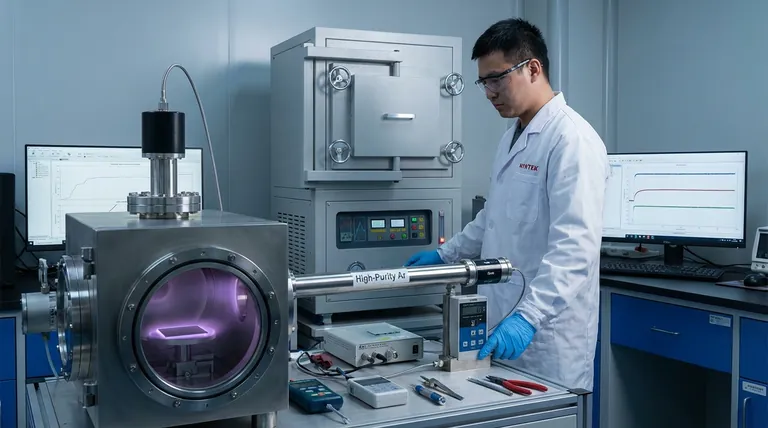

Eleva la Tua Deposizione di Film Sottili con KINTEK

Il controllo preciso del flusso di gas è fondamentale per i film multistrato Al/Ni ad alte prestazioni, e avere l'attrezzatura giusta è il fondamento di tale successo. KINTEK fornisce soluzioni di laboratorio leader del settore, inclusi sistemi CVD avanzati e forni sottovuoto ad alta temperatura, progettati per la ricerca che richiede precisione assoluta.

Sia che tu stia ottimizzando fogli reattivi o sviluppando rivestimenti di prossima generazione, i nostri team esperti di R&S e produzione sono qui per fornire sistemi personalizzabili su misura per le tue specifiche uniche.

Pronto a ottenere una qualità di deposizione superiore? Contattaci oggi stesso per discutere il tuo progetto e scoprire come l'esperienza di KINTEK può potenziare il tuo laboratorio.

Guida Visiva

Riferimenti

- Konrad Jaekel, Heike Bartsch. Influence of Increasing Density of Microstructures on the Self‐Propagating Reaction of Al/Ni Reactive Nanoscale Multilayers. DOI: 10.1002/adem.202302225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è la funzione della pompa di circolazione in un forno a bagno di sali? Padronanza della qualità della trasformazione del sorbite

- Perché viene utilizzato un vetrino specifico per coprire la polvere di zinco? Padroneggiare la precisione delle nanostrutture di ZnO

- Come fa un sistema di controllo del percorso del gas a proteggere i materiali? Garantire rese elevate nella fusione delle batterie

- Perché è necessario un controllo preciso della temperatura di surriscaldamento? Sblocca leghe nanocristalline magnetiche morbide di alta qualità

- Perché il controllo preciso della temperatura della base riscaldante è fondamentale durante la pirolisi spray FTO? Massimizzare la qualità del film

- Perché l'attrezzatura di analisi termica deve supportare velocità di riscaldamento multiple? Chiave per studi cinetici su 5AT e NaIO4

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Perché un forno a resistenza da laboratorio è preferito per le leghe Al-5Er-Ti? Ottenere un'omogeneità ad alta purezza