Negli ambienti industriali e di laboratorio, la selezione del forno a muffola appropriato è una decisione critica che influisce direttamente sull'accuratezza dei risultati, sulla qualità del prodotto e sull'efficienza operativa. Un forno non adeguato alla sua destinazione d'uso può causare trattamenti termici incoerenti, analisi dei materiali imprecise e test di qualità falliti, compromettendo l'intero processo.

La sfida principale non è trovare il forno "migliore" in assoluto, ma allineare le capacità tecniche specifiche del forno — intervallo di temperatura, uniformità e controllo — con le esigenze precise del processo scientifico o industriale. L'applicazione deve dettare la scelta dell'attrezzatura.

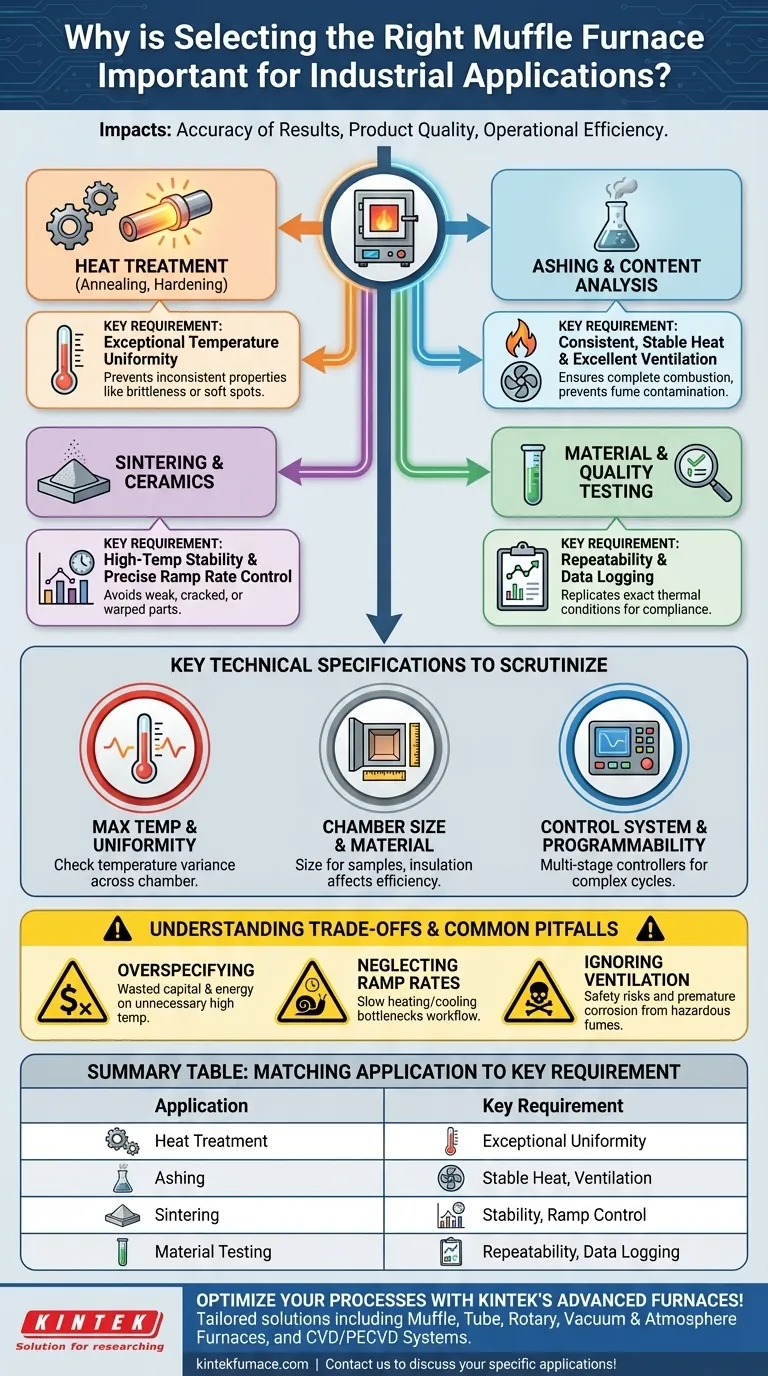

La Funzione Principale: Abbinare il Forno al Processo

Un forno a muffola fornisce un ambiente controllato ad alta temperatura. Tuttavia, applicazioni diverse pongono esigenze molto diverse a tale ambiente. Il successo del lavoro dipende da quanto bene il forno soddisfa le esigenze uniche del processo.

Per il Trattamento Termico (Ricottura, Tempra)

I processi di trattamento termico in metallurgia alterano fondamentalmente la struttura molecolare di un materiale per modificarne le proprietà fisiche, come durezza o duttilità.

Ciò richiede un'eccezionale uniformità della temperatura in tutta la camera. Eventuali punti caldi o freddi possono causare proprietà del materiale incoerenti, portando a fragilità o punti molli nel prodotto finale.

Per l'Incenerimento (Ashing) e l'Analisi dei Contenuti

L'incenerimento (ashing) consiste nel bruciare le sostanze organiche per isolare e quantificare il residuo inorganico non combustibile. Questo è comune nel controllo qualità farmaceutico, ambientale e alimentare.

L'elemento chiave qui è il calore costante e stabile e un'eccellente ventilazione. Il forno deve mantenere una temperatura precisa per garantire una combustione completa senza volatilizzare i minerali target. Una ventilazione adeguata è cruciale per rimuovere i fumi e prevenire la contaminazione.

Per la Sinterizzazione e le Ceramiche

La sinterizzazione fonde materiali in polvere, come ceramiche o metalli, in una massa solida utilizzando il calore al di sotto del punto di fusione del materiale.

Questa applicazione richiede stabilità alle alte temperature e un controllo preciso della velocità di rampa (la velocità di riscaldamento e raffreddamento). Un forno che non riesce a mantenere una temperatura costante o a controllare il suo ciclo termico produrrà pezzi ceramici deboli, crepati o deformati.

Per i Test sui Materiali e di Qualità

Quando si testano proprietà dei materiali come la resistenza alla fiamma o la durabilità a temperature estreme, il requisito principale è la ripetibilità.

Il forno deve essere in grado di replicare esattamente le stesse condizioni termiche test dopo test. Ciò richiede un sistema di controllo affidabile e spesso include capacità di registrazione dei dati per dimostrare la conformità agli standard del settore.

Specifiche Tecniche Chiave da Esaminare

Una volta comprese le esigenze del processo, è possibile valutare un forno in base alle sue specifiche tecniche.

Temperatura Massima e Uniformità

La temperatura massima è la specifica più ovvia, ma l'uniformità della temperatura è spesso più importante. Richiedi dati sulla varianza della temperatura attraverso la camera del forno alla temperatura operativa target.

Dimensioni e Materiale della Camera

La camera deve essere sufficientemente grande da ospitare i campioni senza ostacolare il flusso d'aria. Il materiale isolante (ad esempio, fibra ceramica rispetto a mattoni refrattari) influisce sulle velocità di riscaldamento/raffreddamento e sull'efficienza energetica.

Sistema di Controllo e Programmabilità

Un semplice controllore di setpoint mantiene una singola temperatura. Per processi complessi come la ricottura o la sinterizzazione, è necessario un controllore programmabile multi-stadio in grado di eseguire cicli specifici di riscaldamento, mantenimento e raffreddamento automaticamente.

Comprendere i Compromessi e le Insidie Comuni

Scegliere un forno comporta il bilanciamento tra prestazioni, costi e sicurezza. Essere consapevoli degli errori comuni può prevenire un costoso errore di acquisto.

L'Errore di Sovraspecificare

Acquistare un forno da 1700°C per un processo che richiede solo 900°C è uno spreco di capitale ed energia. I forni a temperature più elevate utilizzano elementi riscaldanti e isolanti più costosi, con conseguenti costi iniziali e operativi più elevati.

Trascurare le Velocità di Rampa

La velocità con cui un forno si riscalda e si raffredda può essere importante quanto la sua temperatura massima. Un forno con velocità di rampa lente può rallentare il flusso di lavoro o non soddisfare i requisiti di un profilo termico specifico.

Ignorare la Ventilazione e i Fumi

L'incenerimento o la lavorazione di polimeri possono rilasciare fumi corrosivi o pericolosi. Un forno standard senza ventilazione adeguata può rappresentare un rischio per la sicurezza degli operatori e causare corrosione prematura dei componenti del forno, compresi gli elementi riscaldanti.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la tua selezione dovrebbe essere un riflesso diretto del tuo obiettivo primario.

- Se il tuo obiettivo principale è il controllo qualità di routine e l'incenerimento: Dai la priorità a un forno con eccellente stabilità della temperatura e ventilazione robusta rispetto a un intervallo di temperatura estremamente elevato.

- Se il tuo obiettivo principale è il trattamento termico metallurgico: Esamina l'uniformità della temperatura del forno e la sofisticazione del suo controllore programmabile per cicli termici precisi.

- Se il tuo obiettivo principale è la ricerca sui materiali avanzati o la ceramica: Indaga sulle capacità ad alta temperatura, sul controllo della velocità di rampa e sulle opzioni per il controllo dell'atmosfera specializzata.

Allineando le capacità tecniche del forno con le esigenze specifiche del tuo processo, garantisci accuratezza, ripetibilità e l'integrità a lungo termine del tuo lavoro.

Tabella Riassuntiva:

| Applicazione | Requisiti Chiave |

|---|---|

| Trattamento Termico | Eccezionale uniformità della temperatura, controllo preciso |

| Incenerimento | Calore stabile, eccellente ventilazione |

| Sinterizzazione | Stabilità ad alta temperatura, controllo della velocità di rampa |

| Test sui Materiali | Ripetibilità, registrazione dei dati |

Ottimizza i tuoi processi industriali con i forni ad alta temperatura avanzati di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando accuratezza, efficienza e qualità del prodotto. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno a muffola nel pretrattamento SiCf/Al-Mg? Ottimizzare il legame delle fibre con la rimozione termica del rivestimento

- Qual è la funzione di un forno a muffola durante la pre-calcinazione a 500°C? Sintesi del supporto Master CeZrPAl

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?