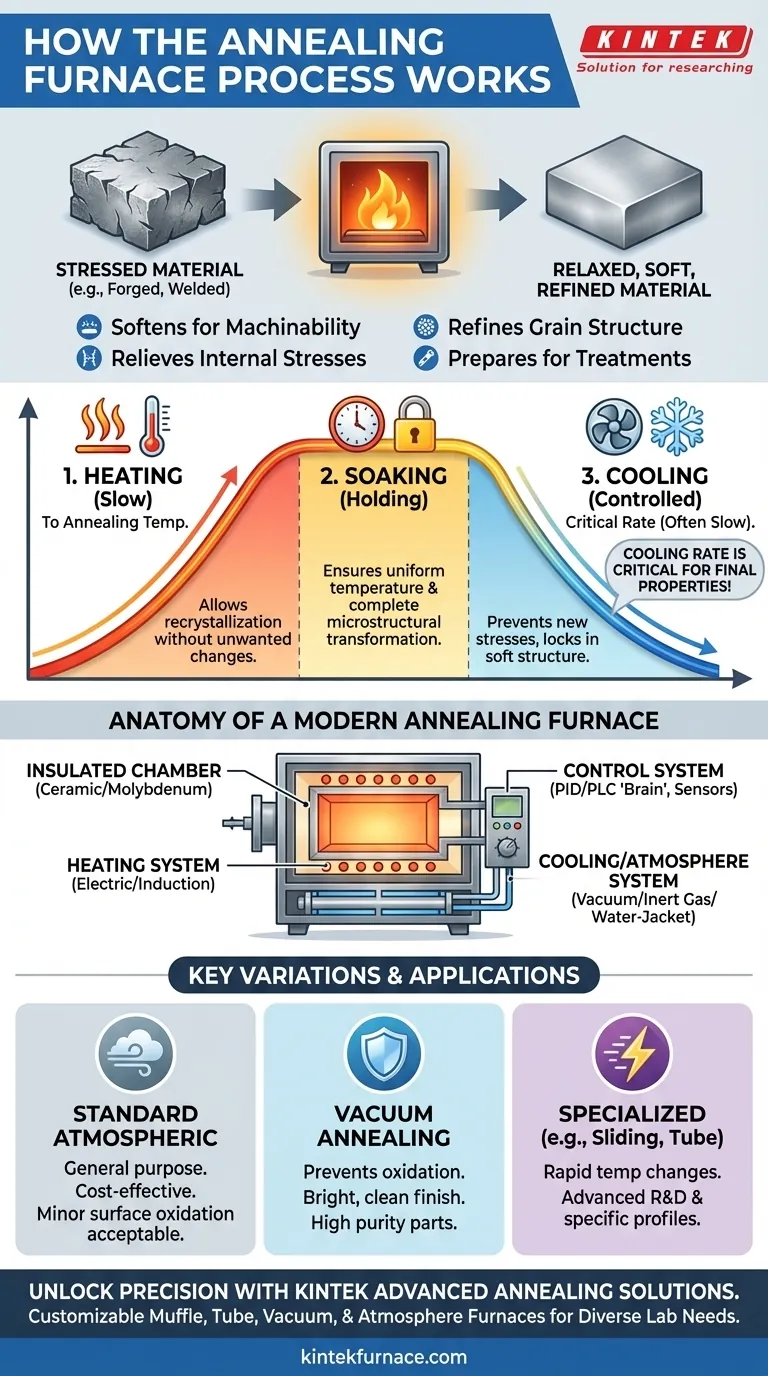

In sostanza, un forno di ricottura è un forno specializzato che controlla con precisione un processo termico a tre stadi: riscaldamento, mantenimento e raffreddamento. Questo processo altera fondamentalmente la microstruttura interna di un materiale, non per indurirlo, ma per alleviare le tensioni interne, aumentarne la morbidezza e la duttilità e affinarne la struttura dei grani. È un passaggio critico nella produzione per rendere i metalli più lavorabili e meno inclini a guasti.

La ricottura non è semplicemente riscaldare il metallo; è un processo termico preciso, a tre stadi, progettato per invertire le sollecitazioni della produzione. Questo ciclo controllato di riscaldamento, mantenimento e raffreddamento ripristina la struttura interna del materiale, rendendolo più morbido, più uniforme e meno soggetto a futuri guasti.

Lo scopo principale: invertire lo stress di produzione

L'obiettivo primario della ricottura è migliorare le proprietà di un materiale dopo che è stato sottoposto a processi stressanti come fusione, forgiatura o laminazione. Questo trattamento termico affronta diversi obiettivi chiave.

Ammorbidire i materiali per la lavorabilità

L'incrudimento rende i metalli duri e difficili da tagliare o modellare. La ricottura ammorbidisce il materiale, rendendo i successivi processi di lavorazione più veloci, facili e meno gravosi per gli utensili da taglio.

Alleviare le tensioni interne

Processi come la saldatura, la fusione e la forgiatura creano significative tensioni residue all'interno di un materiale. Se non trattate, queste tensioni possono portare a deformazioni spontanee o fessurazioni nel tempo. La ricottura consente alla struttura atomica del materiale di rilassarsi in uno stato di energia inferiore, eliminando efficacemente queste tensioni interne.

Affinare la struttura dei grani

La ricottura affina e omogeneizza la struttura cristallina (grani) del metallo. Ciò si traduce in proprietà meccaniche migliorate, come una maggiore duttilità (la capacità di deformarsi senza fratturarsi) e tenacità.

Preparare per trattamenti successivi

Per alcune leghe, la ricottura è una fase preparatoria. Crea una microstruttura uniforme e prevedibile che garantisce una risposta coerente ed efficace ai trattamenti termici finali come la tempra e il rinvenimento.

Decostruire il ciclo di ricottura

L'efficacia della ricottura dipende interamente dal controllo preciso di tre distinti stadi.

Fase 1: Riscaldamento

Il materiale viene lentamente riscaldato nel forno a una specifica temperatura di ricottura. Questa temperatura è critica; deve essere sufficientemente alta da consentire alla struttura atomica del materiale di ricristallizzare e riformarsi, ma non così alta da causare cambiamenti di fase indesiderati o crescita dei grani.

Fase 2: Mantenimento

Una volta raggiunta la temperatura target, questa viene mantenuta costante per un periodo stabilito. Questa fase di "mantenimento" assicura che l'intero pezzo, dalla sua superficie al suo nucleo, raggiunga una temperatura uniforme e che le necessarie modifiche microstrutturali abbiano il tempo di completarsi.

Fase 3: Raffreddamento

La velocità di raffreddamento è probabilmente la variabile più critica nel determinare le proprietà finali del metallo. Il materiale viene raffreddato a una velocità adeguata, che spesso è molto lenta (ad esempio, lasciando raffreddare il pezzo all'interno del forno). Questo raffreddamento lento previene la formazione di nuove tensioni e consente alla desiderata struttura dei grani morbida e raffinata di fissarsi.

Anatomia di un moderno forno di ricottura

Sebbene i design varino, la maggior parte dei forni di ricottura condivide un insieme di componenti fondamentali che consentono questo preciso controllo termico.

La camera del forno

Questo è l'involucro isolato in cui viene posizionato il pezzo. È spesso costruito con materiali ad alte prestazioni come fibra ceramica, molibdeno o grafite per resistere a temperature estreme e garantire l'efficienza termica.

Il sistema di riscaldamento

Elementi di resistenza elettrica, come fili riscaldanti o barre di carburo di silicio (SiC), sono la fonte di calore più comune. Alcuni forni specializzati utilizzano bobine a induzione a media frequenza, che generano calore direttamente all'interno di un crogiolo tramite irraggiamento termico.

Il sistema di controllo (il cervello)

Questo è il cuore del processo. Un sistema PID (Proportional-Integral-Derivative) o PLC (Programmable Logic Controller) utilizza sensori di temperatura (termocoppie) per monitorare il forno in tempo reale. Regola automaticamente la potenza di riscaldamento per seguire con precisione il profilo di temperatura programmato per riscaldamento, mantenimento e raffreddamento.

Il sistema di raffreddamento e atmosferico

Il raffreddamento può essere ottenuto semplicemente spegnendo i riscaldatori e lasciando raffreddare il forno naturalmente. Per cicli più veloci o più controllati, i sistemi possono utilizzare la circolazione di gas inerte o camicie di raffreddamento ad acqua integrate. Molti forni dispongono anche di un sistema a vuoto per rimuovere l'aria e prevenire l'ossidazione sulla superficie del materiale.

Varianti chiave e loro applicazioni

Non tutte le ricotture sono uguali. Il tipo di forno e il processo vengono scelti in base al materiale e al risultato desiderato.

Ricottura atmosferica standard

Questa è la forma più comune, eseguita in un forno standard con un'atmosfera d'aria normale. È economica e adatta per la riduzione dello stress e l'ammorbidimento per scopi generali dove una lieve ossidazione superficiale è accettabile.

Ricottura sotto vuoto

Qui, l'intero processo avviene in un ambiente di alto vuoto creato da una serie di pompe. Il vantaggio principale è la prevenzione di ossidazione e contaminazione, con conseguente finitura superficiale pulita e brillante. Questo è fondamentale per i metalli reattivi o le parti che richiedono un'elevata purezza superficiale.

Forni specializzati

Per applicazioni all'avanguardia, esistono design unici di forni. I forni scorrevoli possono muoversi tra zone di riscaldamento e raffreddamento per ottenere cambiamenti di temperatura estremamente rapidi, utili per la ricerca su materiali avanzati. I forni tubolari spesso utilizzano il riscaldamento a induzione per temperature molto elevate e localizzate.

Selezione del processo di ricottura giusto

La scelta del processo di ricottura dipende direttamente dai requisiti finali per il tuo materiale.

- Se il tuo obiettivo principale è la massima duttilità e la riduzione dello stress: Un processo di ricottura standard con un raffreddamento lento e controllato in forno è la scelta più efficace ed economica.

- Se il tuo obiettivo principale è una finitura superficiale lucida e di alta purezza: La ricottura sotto vuoto è necessaria per prevenire qualsiasi ossidazione o scolorimento superficiale durante il ciclo di riscaldamento.

- Se il tuo obiettivo principale è la ricerca su materiali avanzati o il ciclo rapido: Potrebbe essere necessario un forno specializzato, come un forno tubolare scorrevole o a induzione, per ottenere velocità di riscaldamento e raffreddamento specifiche.

In definitiva, comprendere il processo di ricottura ti consente di controllare le proprietà di un materiale con precisione, assicurandoti che sia perfettamente adatto alla sua applicazione finale.

Tabella riassuntiva:

| Fase | Scopo | Dettagli chiave |

|---|---|---|

| Riscaldamento | Portare il materiale alla temperatura di ricottura | Riscaldamento lento per consentire la ricristallizzazione senza cambiamenti indesiderati |

| Mantenimento | Mantenere la temperatura uniformemente | Assicura la completa trasformazione microstrutturale in tutto il pezzo |

| Raffreddamento | Controllare le proprietà finali del materiale | Raffreddamento lento per prevenire nuove tensioni e fissare i grani morbidi e raffinati |

Sblocca la precisione nel tuo laboratorio con le soluzioni avanzate di ricottura di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, sottovuoto e atmosferici e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu abbia bisogno di ricottura standard per la riduzione dello stress, ricottura sottovuoto per finiture ad alta purezza o sistemi specializzati per cicli rapidi, offriamo prestazioni affidabili su misura per le tue esigenze. Migliora la lavorazione dei tuoi materiali con la nostra esperienza—contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di ricottura e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un dispositivo a doppia camera è preferito rispetto a un forno elettrico standard per la sinterizzazione? Ottenere risultati senza ossidazione