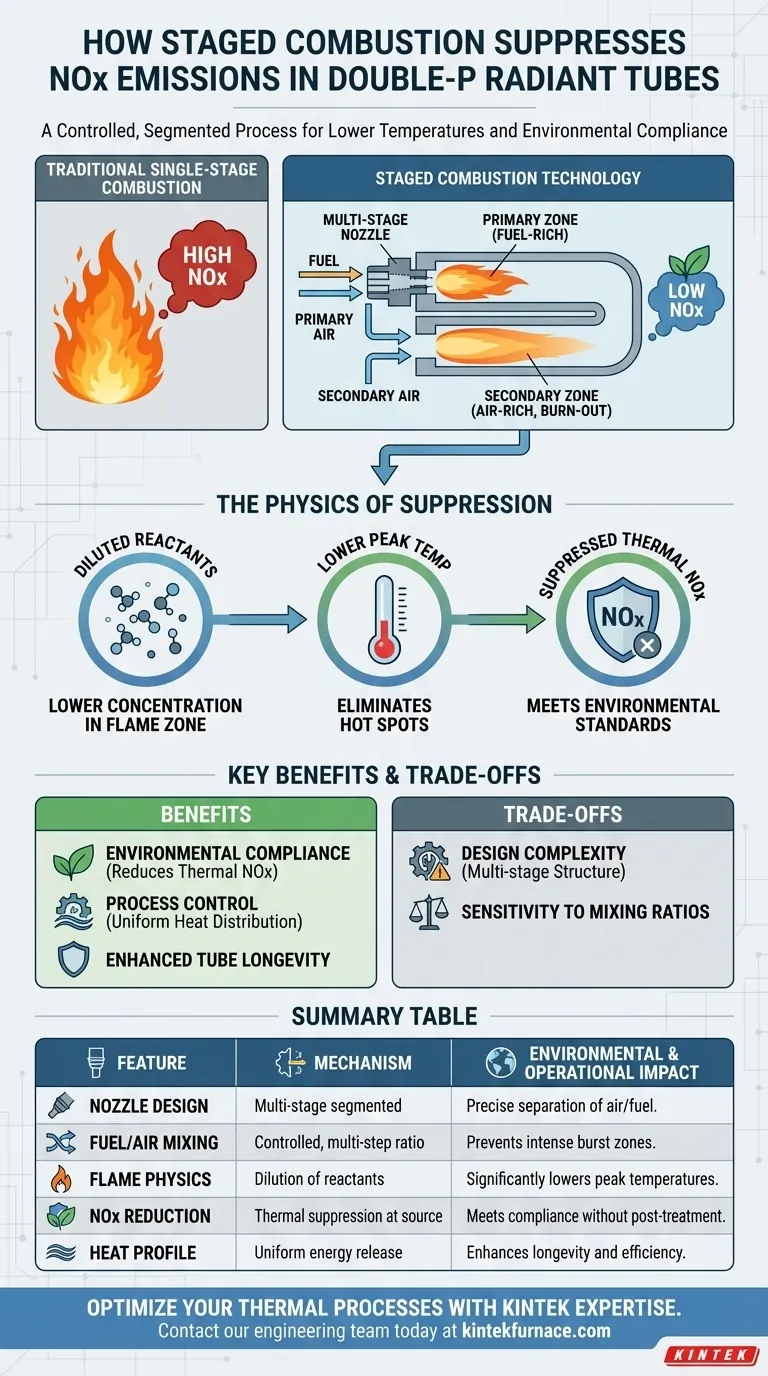

La tecnologia di combustione a stadio sopprime le emissioni di NOx implementando un processo di combustione controllato e segmentato all'interno dei tubi radianti a doppia P. Invece di bruciare il combustibile in un'unica e intensa esplosione, questo sistema utilizza un ugello multistadio per gestire con precisione i rapporti di miscelazione del combustibile con l'aria primaria e secondaria.

Diluendo la concentrazione dei reagenti nella zona di fiamma, questa tecnologia abbassa la temperatura massima al centro della fiamma, eliminando di fatto le condizioni termiche necessarie per la formazione di NOx.

La meccanica della combustione segmentata

Per capire come funziona questa tecnologia, è necessario analizzare come essa modifica fondamentalmente l'ambiente all'interno del tubo radiante. Si allontana dalla combustione caotica verso un processo multistadio altamente ingegnerizzato.

La struttura dell'ugello multistadio

Il cuore di questo sistema è l'ugello multistadio. A differenza dei bruciatori standard che mescolano aria e combustibile immediatamente, questo componente è progettato per separare fisicamente l'introduzione degli elementi di combustione.

Consente un processo di combustione segmentato. Questa separazione meccanica è fondamentale per controllare esattamente quando e dove il combustibile interagisce con l'ossidante.

Controllo dei rapporti aria-combustibile

Il sistema distingue tra aria primaria e secondaria. Controllando il rapporto tra il combustibile miscelato con questi due flussi d'aria distinti, il bruciatore detta il ritmo della combustione.

Ciò impedisce al combustibile di bruciare tutto in una volta. Crea invece un rilascio di energia a stadio, più gestibile e termicamente uniforme.

La fisica della soppressione

La riduzione delle emissioni non è un processo di filtrazione chimica, ma il risultato della modifica della fisica della fiamma stessa.

Diluizione della concentrazione dei reagenti

Stadiando l'ingresso dell'aria, il sistema diluisce efficacemente la concentrazione dei reagenti nella zona critica della fiamma.

Quando la concentrazione di combustibile e ossigeno è inferiore durante la fase iniziale di accensione, l'intensità della combustione è ridotta. Ciò impedisce le reazioni immediate e violente che caratterizzano i bruciatori ad alta emissione.

Abbassamento delle temperature di fiamma di picco

Il principale motore degli NOx termici è il calore. In particolare, è la temperatura massima al centro della fiamma che causa l'ossidazione dell'azoto atmosferico.

La combustione a stadio abbassa meccanicamente questa temperatura di picco. Distribuendo il rilascio di calore su un'area (o tempo) più ampia, il sistema elimina i "punti caldi" responsabili della maggior parte della generazione di NOx.

Comprendere i compromessi

Sebbene la combustione a stadio offra significativi vantaggi ambientali, introduce specifiche considerazioni ingegneristiche che devono essere gestite.

Complessità del design

La dipendenza da una struttura di ugello multistadio implica un grado di complessità meccanica maggiore rispetto ai bruciatori a stadio singolo. L'hardware deve essere ingegnerizzato con precisione per mantenere la corretta separazione dell'aria primaria e secondaria.

Sensibilità ai rapporti di miscelazione

L'efficacia del sistema dipende interamente dal controllo preciso dei rapporti di miscelazione. Se l'equilibrio tra combustibile, aria primaria e aria secondaria si sbilancia, i benefici della diluizione dei reagenti e della soppressione della temperatura possono andare persi.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa tecnologia è in linea con i tuoi requisiti operativi, considera i tuoi vincoli specifici in materia di emissioni e profilo termico.

- Se la tua priorità principale è la conformità ambientale: Questa tecnologia è ideale in quanto inibisce meccanicamente gli NOx termici alla fonte, riducendo la necessità di trattamenti post-combustione.

- Se la tua priorità principale è il controllo del processo: La capacità di abbassare le temperature di fiamma di picco offre un modo per gestire la distribuzione del calore in modo più uniforme all'interno del tubo radiante, proteggendo la longevità delle apparecchiature.

La combustione a stadio trasforma il bruciatore da una semplice fonte di calore a uno strumento di precisione che gestisce la chimica della fiamma per minimizzare l'impatto ambientale.

Tabella riassuntiva:

| Caratteristica | Meccanismo di combustione a stadio | Impatto ambientale e operativo |

|---|---|---|

| Design dell'ugello | Ugello segmentato multistadio | Consente una separazione precisa dell'aria primaria e secondaria |

| Miscelazione aria-combustibile | Gestione controllata del rapporto a più fasi | Previene zone di combustione intense e a esplosione singola |

| Fisica della fiamma | Diluizione dei reagenti nella zona di fiamma | Abbassa significativamente le temperature di picco centrali |

| Riduzione NOx | Soppressione termica alla fonte | Soddisfa rigorosi standard ambientali senza post-trattamento |

| Profilo termico | Rilascio di energia uniforme | Migliora la longevità del tubo radiante e l'efficienza termica |

Ottimizza i tuoi processi termici con l'esperienza KINTEK

Stai cercando di ridurre le emissioni mantenendo prestazioni termiche ottimali? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio personalizzabili e su misura per le tue specifiche esigenze. Le nostre tecnologie di riscaldamento avanzate garantiscono il rispetto degli standard ambientali senza sacrificare il controllo del processo.

Pronto ad aggiornare il tuo laboratorio o forno industriale? Contatta oggi stesso il nostro team di ingegneri per discutere come i nostri sistemi ingegnerizzati di precisione possono migliorare la tua efficienza operativa.

Guida Visiva

Riferimenti

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i principali vantaggi degli elementi riscaldanti in ceramica rispetto alle alternative metalliche? Aumentare l'efficienza e la durata

- Qual è il concetto di base alla base degli elementi riscaldanti? Scopri come convertono in modo efficiente l'elettricità in calore

- Quali vantaggi offrono i tubi in ceramica di allumina ad alta purezza per le applicazioni in forni ad alta temperatura? Aumenta l'efficienza e la sicurezza

- Perché la resistenza all'ossidazione è una proprietà fondamentale per un elemento riscaldante? Prevenire guasti prematuri

- Quali sono alcune applicazioni industriali degli elementi riscaldanti in SiC? Aumenta l'efficienza nei processi ad alta temperatura

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C

- Perché le termocoppie di tipo B e di tipo C sono combinate nei forni? Raggiungere una precisione del ±0,5% per la ricerca ad alta temperatura

- In che modo i futuri progressi influenzeranno l'uso dei tubi in ceramica di allumina? Miglioramenti delle prestazioni e della specializzazione