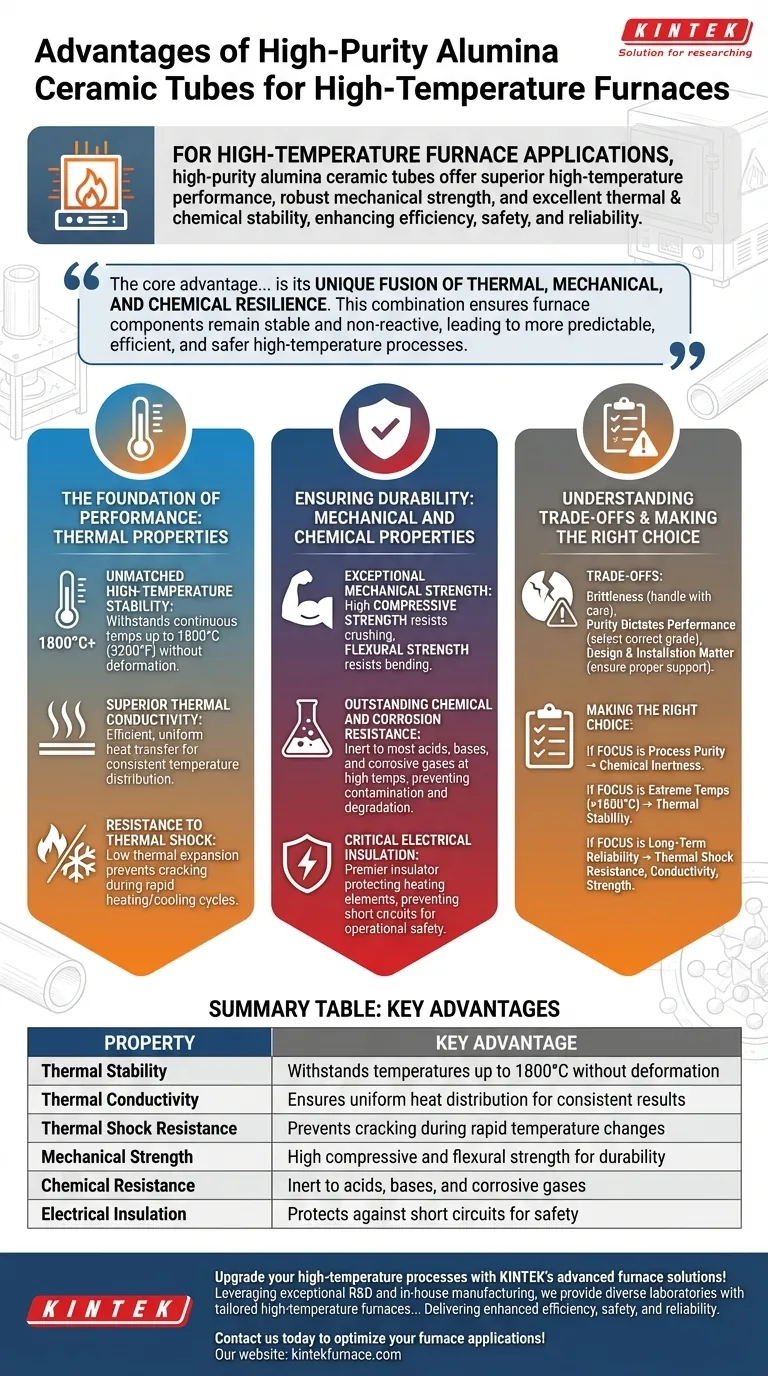

Per le applicazioni in forni ad alta temperatura, i tubi in ceramica di allumina ad alta purezza offrono una combinazione distinta di prestazioni superiori ad alta temperatura, robusta resistenza meccanica ed eccellente stabilità termica e chimica. Queste proprietà consentono loro di aumentare l'efficienza produttiva, migliorare la sicurezza e garantire un funzionamento affidabile negli ambienti industriali più esigenti.

Il vantaggio fondamentale dell'allumina ad alta purezza non è un singolo attributo, ma la sua fusione unica di resilienza termica, meccanica e chimica. Questa combinazione assicura che i componenti del forno rimangano stabili e non reattivi, portando a processi ad alta temperatura più prevedibili, efficienti e sicuri.

La base delle prestazioni: Proprietà termiche

Il ruolo principale di un tubo per forno è quello di funzionare in modo affidabile a temperature estreme. Le caratteristiche termiche dell'allumina sono il fondamento della sua idoneità a questo compito.

Stabilità alle alte temperature senza pari

L'allumina ad alta purezza può sopportare temperature operative continue fino a 1800°C (oltre 3200°F). Ciò garantisce che il tubo mantenga la sua integrità strutturale senza ammorbidirsi, deformarsi o guastarsi alle temperature estreme richieste per la sinterizzazione, la fusione e la sintesi chimica.

Conduttività termica superiore

L'allumina possiede una buona conduttività termica per una ceramica. Questa proprietà consente un trasferimento di calore efficiente e uniforme dagli elementi riscaldanti all'ambiente di processo, garantendo una distribuzione uniforme della temperatura in tutta la camera del forno.

Resistenza allo shock termico

I forni sono spesso soggetti a cicli rapidi di riscaldamento e raffreddamento. La bassa espansione termica e l'intrinseca stabilità dell'allumina le conferiscono un'eccellente resistenza allo shock termico, prevenendo crepe e guasti che possono verificarsi quando i materiali si espandono e si contraggono troppo rapidamente.

Garantire la durata: Proprietà meccaniche e chimiche

Oltre al calore, un tubo per forno deve resistere a stress meccanici e ambienti potenzialmente corrosivi. La composizione dell'allumina fornisce una durata eccezionale.

Eccezionale resistenza meccanica

L'allumina è un materiale molto duro e resistente. La sua elevata resistenza alla compressione resiste alle forze di schiacciamento, mentre la sua resistenza alla flessione resiste alla piegatura. Questa robustezza meccanica assicura che il tubo possa sostenere se stesso e il suo contenuto senza rompersi sotto carico.

Eccezionale resistenza chimica e alla corrosione

L'allumina ad alta purezza è chimicamente inerte, il che significa che non reagisce con la maggior parte degli acidi, delle basi o dei gas corrosivi, anche ad alte temperature. Ciò previene sia la contaminazione del materiale lavorato sia il degrado del tubo stesso, il che è fondamentale nella metallurgia e nella produzione di semiconduttori.

Isolamento elettrico critico

Nei forni a riscaldamento elettrico, l'allumina funge da isolante elettrico di primo piano. Questa proprietà è essenziale per proteggere gli elementi riscaldanti, prevenire cortocircuiti e garantire la sicurezza operativa complessiva dell'attrezzatura.

Comprendere i compromessi

Nessun materiale è privo di limitazioni. Riconoscerle è fondamentale per un'implementazione di successo.

La fragilità è un tratto intrinseco

Come la maggior parte delle ceramiche, l'allumina è forte ma fragile. Sebbene abbia un'immensa resistenza alla compressione, può essere suscettibile a fratture dovute a impatti acuti e diretti o a elevate sollecitazioni di trazione. Una manipolazione attenta e un supporto meccanico adeguato sono essenziali durante l'installazione e il funzionamento.

La purezza determina le prestazioni

Le proprietà specificate, in particolare la temperatura massima e la resistenza chimica, sono direttamente collegate alla purezza dell'allumina. Un tubo puro al 99,7% offrirà prestazioni significativamente superiori a una versione a purezza inferiore. La scelta di una qualità inferiore ai requisiti della vostra applicazione può portare a un guasto prematuro.

Il design e l'installazione contano

Le prestazioni di un tubo in allumina fanno parte di un sistema. I guasti possono verificarsi non a causa del materiale stesso, ma a causa di un design improprio del forno, strutture di supporto inadeguate che creano punti di stress o manipolazione errata.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determinerà quale dei vantaggi dell'allumina è più critico.

- Se il tuo obiettivo principale è la purezza del processo ed evitare la contaminazione: L'inerzia chimica dell'allumina ad alta purezza è la sua risorsa più preziosa, garantendo un ambiente pulito per materiali sensibili.

- Se il tuo obiettivo principale è raggiungere temperature estreme (superiori a 1600°C): La stabilità termica senza pari del materiale garantisce l'integrità strutturale dove metalli e ceramiche inferiori fallirebbero.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e l'efficienza: La combinazione di resistenza agli shock termici, buona conduttività e resistenza meccanica riduce al minimo i tempi di inattività e sprechi energetici.

In definitiva, scegliere l'allumina ad alta purezza è un investimento nella stabilità del processo, nella sicurezza operativa e nelle prestazioni a lungo termine.

Tabella riassuntiva:

| Proprietà | Vantaggio chiave |

|---|---|

| Stabilità termica | Resiste a temperature fino a 1800°C senza deformazione |

| Conduttività termica | Garantisce una distribuzione uniforme del calore per risultati coerenti |

| Resistenza allo shock termico | Previene le rotture durante i rapidi cambiamenti di temperatura |

| Resistenza meccanica | Elevata resistenza a compressione e flessione per la durata |

| Resistenza chimica | Inerte ad acidi, basi e gas corrosivi |

| Isolamento elettrico | Protegge dai cortocircuiti per la sicurezza |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura, tra cui forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le vostre esigenze sperimentali uniche, offrendo maggiore efficienza, sicurezza e affidabilità. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni con i forni!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura