In sostanza, un elemento riscaldante è un resistore appositamente progettato. Funziona convertendo intenzionalmente l'energia elettrica in energia termica attraverso un principio noto come effetto Joule. Quando una corrente elettrica fluisce attraverso un materiale con elevata resistenza elettrica, gli elettroni faticano a passare, causando un attrito a livello atomico che si manifesta come calore. Ciò consente una generazione di calore precisa e controllabile, trasformando l'elettricità in una forma di fuoco moderna e gestibile.

Un elemento riscaldante è semplicemente un materiale che è un cattivo conduttore di elettricità. Forzando la corrente attraverso questo percorso ad alta resistenza, l'energia elettrica viene trasformata direttamente in energia termica, fornendo una fonte di calore pulita e controllabile per innumerevoli applicazioni.

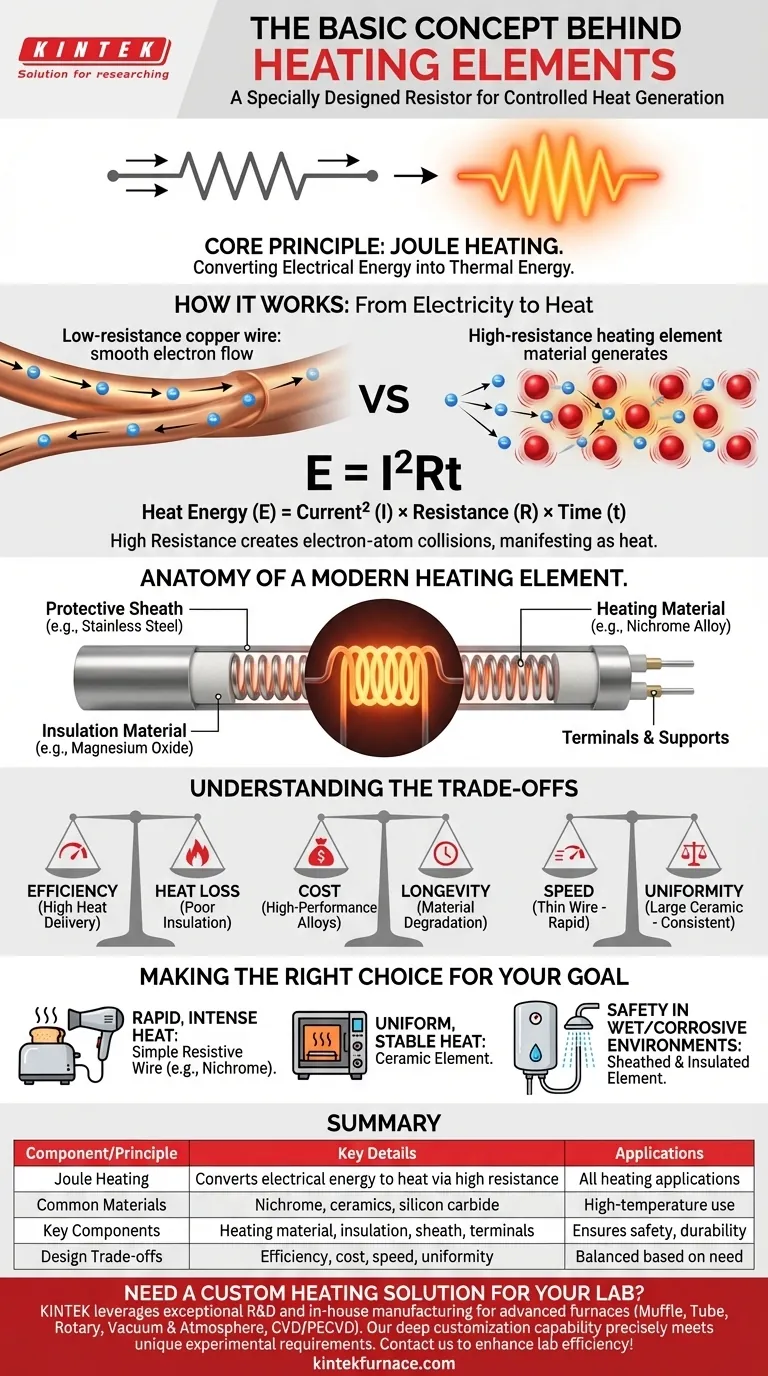

Il Principio Fondamentale: L'Effetto Joule

La funzione di ogni elemento riscaldante elettrico è governata da una legge fondamentale della fisica. Comprendere questo principio è fondamentale per capire perché questi componenti sono così efficaci.

Dall'Elettricità al Calore

Quando l'elettricità scorre attraverso un conduttore, gli elettroni si muovono attraverso il materiale. In un materiale con alta resistenza, questi elettroni si scontrano costantemente con gli atomi del materiale.

Ogni collisione trasferisce energia cinetica dall'elettrone all'atomo, facendolo vibrare più intensamente. Questo aumento della vibrazione atomica è ciò che percepiamo come calore.

La Formula per il Calore

Questa relazione è quantificata dalla formula E = I²Rt.

In termini semplici, ciò significa che l'energia termica (E) generata è il prodotto della corrente elettrica (I) al quadrato, della resistenza (R) del materiale e del tempo (t) in cui scorre la corrente. Aumentare la resistenza o la corrente aumenta drasticamente l'emissione di calore.

Perché Non Basta un Filo Qualsiasi?

Un filo di rame standard è progettato per avere una resistenza molto bassa per condurre l'elettricità in modo efficiente con una minima perdita di calore.

Un elemento riscaldante fa esattamente l'opposto. Utilizza materiali con alta resistenza intrinseca specificamente per massimizzare la generazione di calore, trasformando un'inefficienza elettrica in una caratteristica utile.

Anatomia di un Elemento Riscaldante Moderno

Sebbene il principio sia semplice, un elemento riscaldante pratico è un sistema ingegnerizzato con diversi componenti chiave progettati per sicurezza, durata e prestazioni.

Il Materiale Riscaldante

Questo è il cuore dell'elemento. I materiali sono scelti per la loro capacità di resistere alla corrente e sopportare alte temperature. Esempi comuni includono leghe metalliche come il Nichel-Cromo (una lega di nichel e cromo) o materiali non metallici come ceramiche e carburo di silicio.

Il Materiale Isolante

Il materiale resistivo è spesso racchiuso in un isolante elettrico per alte temperature, come polvere di ossido di magnesio o sfere ceramiche. Ciò impedisce alla serpentina alimentata di cortocircuitare contro la propria guaina protettiva e aiuta a dirigere il calore verso l'esterno.

La Guaina Protettiva

Un tubo metallico, o guaina, tipicamente realizzato in acciaio inossidabile o un'altra lega resistente alla corrosione, racchiude i componenti centrali. Questa guaina protegge l'elemento dall'umidità, dai danni fisici e dalla corrosione chimica, rendendolo sicuro per l'uso in apparecchi come scaldabagni e forni.

Terminali e Supporti

I terminali forniscono un punto sicuro e stabile per collegare l'elemento alla fonte di alimentazione. I supporti e le staffe interne assicurano che il filo resistivo rimanga stabile e non si deformi o si rompa sotto lo stress dei cicli ripetuti di riscaldamento e raffreddamento.

Comprendere i Compromessi

La selezione o la progettazione di un elemento riscaldante implica il bilanciamento di priorità concorrenti. Non esiste un singolo materiale o design "migliore"; la scelta ottimale dipende interamente dall'applicazione.

Efficienza vs. Perdita di Calore

La conversione dell'elettricità in calore nell'elemento stesso è efficiente quasi al 100%. Tuttavia, l'efficienza pratica dell'apparecchio dipende da quanto bene quel calore viene erogato al suo bersaglio. Un isolamento o un design scadenti possono portare a una significativa perdita di calore nell'ambiente circostante, sprecando energia.

Costo vs. Longevità

Le leghe ad alte prestazioni che resistono all'ossidazione a temperature estreme sono più costose. I materiali più economici possono funzionare bene inizialmente ma possono degradarsi rapidamente, diventare fragili e guastarsi, specialmente quando esposti all'aria da caldi. La longevità è una funzione diretta della qualità del materiale.

Velocità vs. Uniformità

Un elemento a filo sottile, come in un tostapane, si riscalda quasi istantaneamente, fornendo calore rapido e intenso. Un elemento ceramico più grande, presente in alcuni riscaldatori portatili, impiega più tempo a scaldarsi ma irradia calore in modo più uniforme e costante su un'area più ampia.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione di un elemento riscaldante è dettata dal suo uso previsto. Comprendendo i requisiti fondamentali del tuo compito, puoi riconoscere perché viene utilizzato un tipo specifico di elemento.

- Se la tua priorità principale è il calore rapido e intenso: Un semplice elemento a filo resistivo, come le serpentine in Nichel-Cromo in un asciugacapelli o un tostapane, è la soluzione più diretta ed efficace.

- Se la tua priorità principale è il calore uniforme e stabile: Un elemento ceramico, che si riscalda uniformemente e irradia costantemente, è superiore per applicazioni come forni e riscaldatori portatili di fascia alta.

- Se la tua priorità principale è la sicurezza in un ambiente umido o corrosivo: Un elemento guainato con isolamento robusto, come quelli presenti nelle docce elettriche o negli scaldabagni, è essenziale per proteggere i componenti elettrici e garantire un funzionamento sicuro.

In definitiva, l'elemento riscaldante è un perfetto esempio di trasformazione di un principio fisico fondamentale in una tecnologia moderna affidabile e indispensabile.

Tabella Riassuntiva:

| Componente/Principio | Dettagli Chiave |

|---|---|

| Principio Fondamentale | L'effetto Joule converte l'energia elettrica in calore tramite alta resistenza. |

| Materiali Comuni | Leghe in Nichel-Cromo, ceramiche, carburo di silicio per uso ad alta temperatura. |

| Componenti Chiave | Materiale riscaldante, isolamento (es. ossido di magnesio), guaina protettiva, terminali. |

| Compromessi di Progettazione | Efficienza vs. perdita di calore, costo vs. longevità, velocità vs. uniformità. |

| Applicazioni | Calore rapido (tostapane), calore uniforme (forni), uso sicuro in ambienti umidi (scaldabagni). |

Hai bisogno di una soluzione di riscaldamento personalizzata per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori