In ambito industriale, gli elementi riscaldanti in carburo di silicio (SiC) sono componenti fondamentali per i forni ad alta temperatura utilizzati nella lavorazione dei metalli, nella fabbricazione di semiconduttori e nella produzione di vetro e ceramica. Il loro valore deriva da una combinazione unica di conducibilità termica, resistenza meccanica e resistenza alla corrosione chimica, che consente un riscaldamento preciso e affidabile in ambienti esigenti.

I riscaldatori in carburo di silicio sono la tecnologia preferita per le applicazioni che richiedono un riscaldamento rapido e uniforme fino a circa 1540°C. Essi rappresentano un equilibrio pragmatico tra alte prestazioni, efficienza operativa e costo complessivo, distinguendoli sia dagli elementi a temperatura inferiore che dalle alternative più costose e a temperatura superiore.

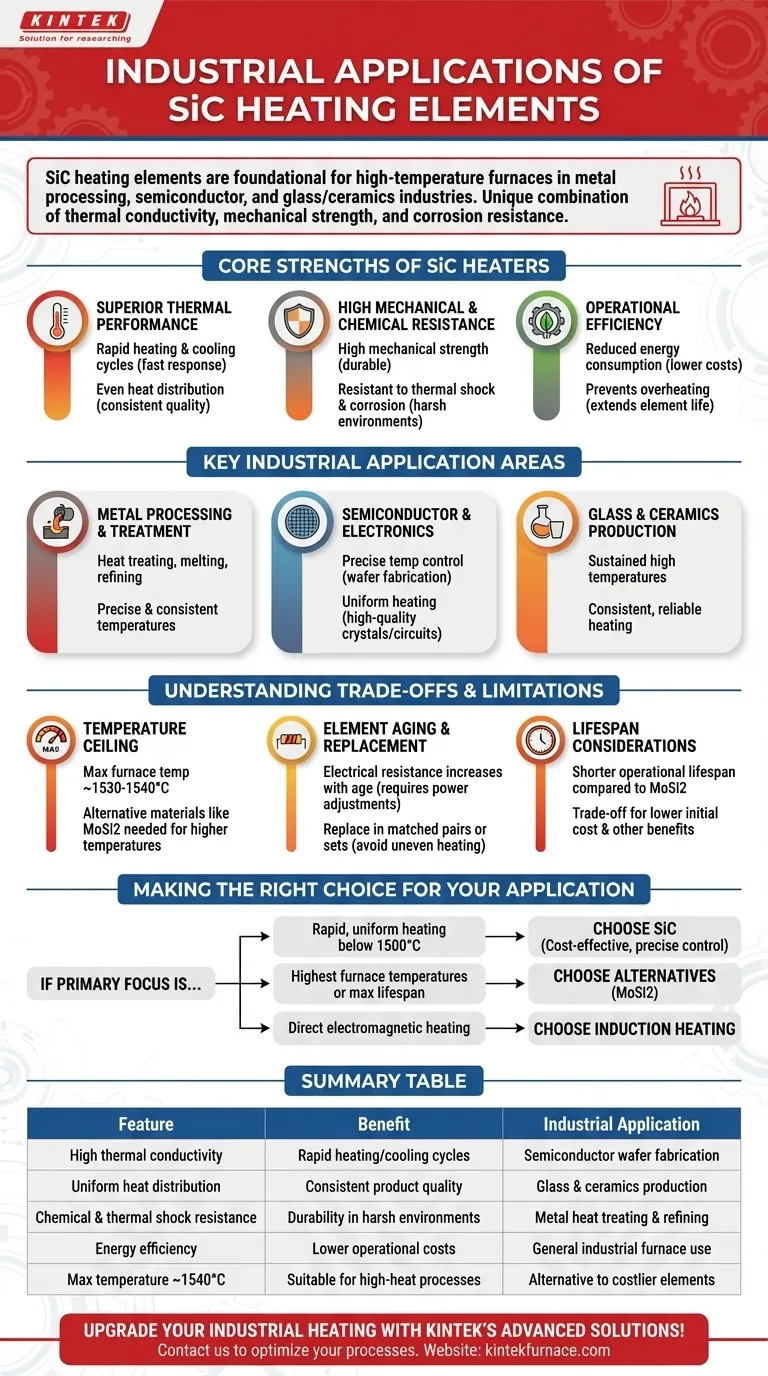

I punti di forza principali dei riscaldatori in SiC

Prestazioni termiche superiori

Gli elementi in SiC possiedono un'eccellente conducibilità termica. Ciò consente cicli di riscaldamento e raffreddamento molto rapidi, il che è fondamentale per la lavorazione a lotti in settori come l'elettronica.

Questa proprietà garantisce anche una distribuzione uniforme del calore all'interno di un forno, riducendo il rischio di punti caldi e garantendo una qualità costante del prodotto.

Elevata resistenza meccanica e chimica

Questi elementi mostrano una significativa resistenza meccanica anche ad alte temperature, rendendoli durevoli e meno soggetti a rotture.

Inoltre, il SiC è altamente resistente agli shock termici e alla corrosione chimica. Questo lo rende ideale per le atmosfere aggressive dei forni che si trovano nel trattamento dei metalli e nella cottura della ceramica.

Efficienza operativa

I riscaldatori in SiC offrono notevoli vantaggi in termini di efficienza, inclusa una riduzione del consumo energetico rispetto agli elementi resistivi meno avanzati. Ciò porta direttamente a costi operativi inferiori e a un'impronta di carbonio più piccola.

La loro capacità di gestire il calore in modo efficace previene il surriscaldamento, il che aiuta a prolungare la durata dell'elemento e protegge il forno e il suo contenuto.

Principali aree di applicazione industriale

Lavorazione e trattamento dei metalli

In metallurgia, gli elementi in SiC sono utilizzati per processi come il trattamento termico, la fusione e la raffinazione dei metalli. La capacità di mantenere temperature precise e costanti è essenziale per ottenere le proprietà desiderate del materiale.

Fabbricazione di semiconduttori ed elettronica

L'industria dei semiconduttori si affida ai riscaldatori in SiC per un controllo preciso della temperatura durante la fabbricazione dei wafer e la produzione di altri componenti elettronici. Il riscaldamento uniforme è indispensabile per produrre cristalli e circuiti integrati di alta qualità.

Produzione di vetro e ceramica

La produzione di vetro e la cottura della ceramica comportano condizioni estreme e temperature elevate sostenute. Gli elementi in SiC sono ampiamente utilizzati in queste applicazioni perché possono fornire un riscaldamento costante e affidabile giorno dopo giorno.

Comprendere i compromessi e le limitazioni

Limite di temperatura

Gli elementi in SiC hanno una temperatura superficiale massima di circa 1600°C, che si traduce in una temperatura massima di esercizio del forno di 1530-1540°C. Per processi che richiedono temperature superiori, sono necessari materiali alternativi come il disiliciuro di molibdeno (MoSi2).

Invecchiamento e sostituzione degli elementi

La resistenza elettrica degli elementi in SiC cambia e aumenta con l'invecchiamento. Ciò richiede regolazioni periodiche all'alimentazione per mantenere una potenza costante.

Quando un elemento in una serie si guasta, è fondamentale sostituirli in coppie abbinate o come set completo. Resistenze non corrispondenti possono portare a un riscaldamento non uniforme e al guasto prematuro degli elementi nuovi e vecchi.

Considerazioni sulla durata

Rispetto agli elementi in MoSi2, i riscaldatori in SiC hanno generalmente una durata operativa più breve. Questo compromesso è spesso accettato in cambio degli altri vantaggi del SiC, specialmente in applicazioni in cui il costo è un fattore significativo.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia di riscaldamento corretta richiede una valutazione lucida delle esigenze del tuo processo.

- Se il tuo obiettivo principale è un riscaldamento rapido e uniforme per processi inferiori a 1500°C: il SiC è una scelta eccellente ed economica che offre un controllo termico preciso.

- Se il tuo obiettivo principale è raggiungere le temperature del forno più elevate possibili o massimizzare la durata dell'elemento: dovresti valutare alternative come il disiliciuro di molibdeno (MoSi2), che operano a temperature più elevate e in genere durano più a lungo.

- Se il tuo obiettivo principale è il riscaldamento diretto ed elettromagnetico di un materiale conduttivo: dovresti indagare il riscaldamento a induzione, che è una tecnologia fondamentalmente diversa utilizzata per compiti come la fusione dei metalli e l'indurimento superficiale.

In definitiva, la selezione dell'elemento riscaldante giusto richiede una chiara comprensione delle tue specifiche esigenze di temperatura, tempo di ciclo e budget.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Applicazione industriale |

|---|---|---|

| Elevata conducibilità termica | Cicli rapidi di riscaldamento/raffreddamento | Fabbricazione di wafer semiconduttori |

| Distribuzione uniforme del calore | Qualità costante del prodotto | Produzione di vetro e ceramica |

| Resistenza agli shock chimici e termici | Durata in ambienti difficili | Trattamento termico e raffinazione dei metalli |

| Efficienza energetica | Costi operativi inferiori | Uso generale nei forni industriali |

| Temperatura massima ~1540°C | Adatto per processi ad alto calore | Alternativa a elementi più costosi |

Migliora il tuo riscaldamento industriale con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come i nostri elementi riscaldanti in SiC e altri prodotti possono ottimizzare i tuoi processi e offrire prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura