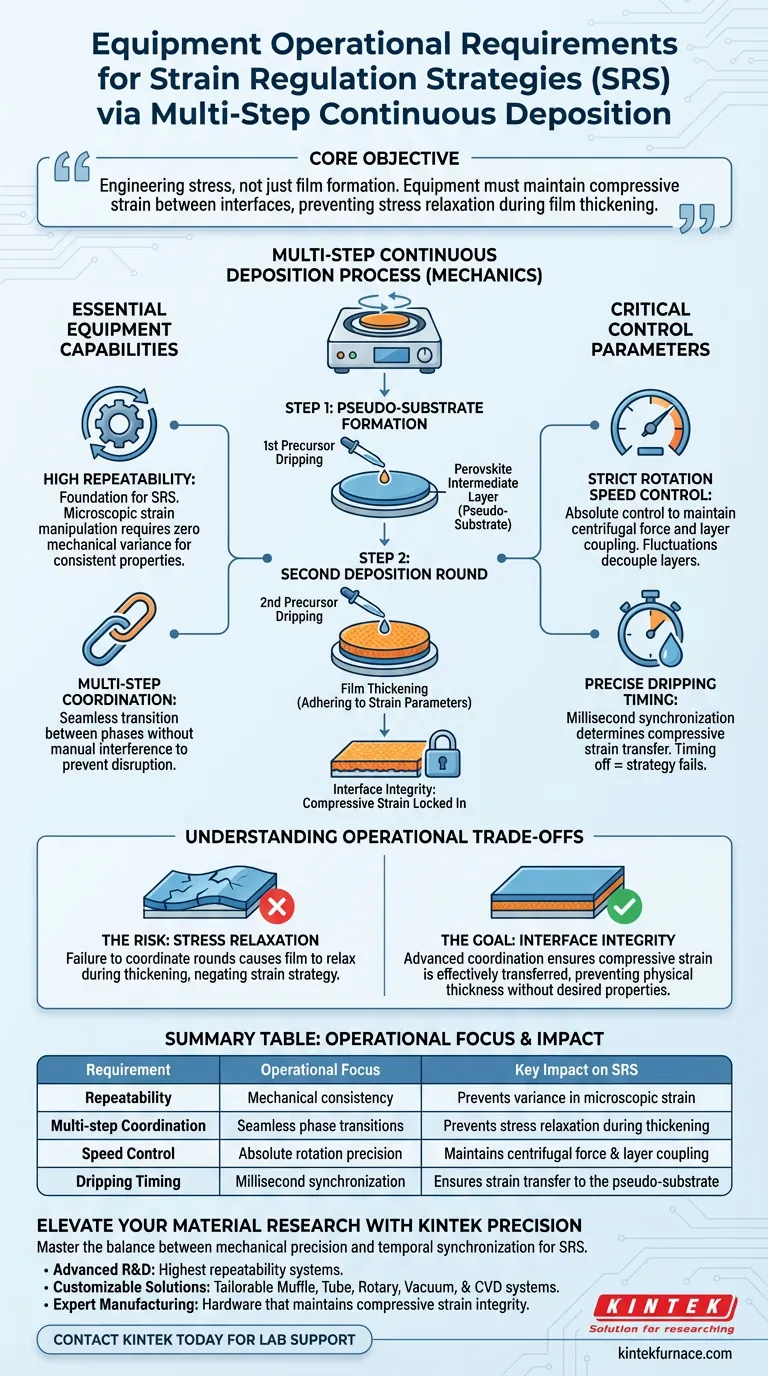

Per implementare efficacemente le strategie di regolazione della deformazione (SRS), sono necessarie attrezzature di spin coating specializzate, progettate per un'elevata ripetibilità e un preciso coordinamento multi-step. Il macchinario deve essere in grado di eseguire un processo di deposizione continuo a due round, in cui la gocciolatura del precursore e le dinamiche di rotazione sono strettamente sincronizzate.

L'obiettivo principale non è solo la formazione del film, ma l'ingegnerizzazione dello stress; l'attrezzatura deve mantenere una deformazione compressiva tra le interfacce impedendo il rilassamento dello stress durante la fase di ispessimento del film.

Capacità Essenziali delle Attrezzature

Elevata Ripetibilità

Il requisito fondamentale per l'SRS è l'uso di attrezzature di spin coating con elevata ripetibilità.

Poiché il processo si basa sulla manipolazione della deformazione a livello microscopico, qualsiasi variazione nell'operazione meccanica comporterà proprietà del film incoerenti.

Coordinamento Multi-Step

L'attrezzatura deve supportare capacità di coordinamento multi-step.

L'SRS non è un processo "one-shot"; richiede che la macchina transiti senza soluzione di continuità tra diverse fasi operative senza interferenze manuali che potrebbero disturbare lo stato del film.

La Meccanica del Processo di Deposizione

Formazione dello Pseudo-Substrato

Il primo requisito operativo è la precisa esecuzione di un primo round di gocciolatura del precursore.

Questo passaggio è fondamentale poiché forma lo strato intermedio di perovskite, che funge da pseudo-substrato per il materiale successivo.

Il Secondo Round di Deposizione

Dopo la formazione dello strato intermedio, l'attrezzatura deve facilitare immediatamente un secondo round di deposizione.

Questa tecnica di stratificazione è responsabile dell'ispessimento del film, aderendo rigorosamente ai parametri di deformazione stabiliti dallo pseudo-substrato.

Parametri Critici di Controllo

Controllo Rigoroso della Velocità di Rotazione

Lo spin coater deve offrire un controllo assoluto sulle velocità di rotazione.

Le fluttuazioni di velocità possono alterare le forze centrifughe che agiscono sul precursore, potenzialmente disaccoppiando gli strati o inducendo un rilassamento indesiderato.

Preciso Timing della Gocciolatura

Forse il requisito operativo più specifico è il controllo rigoroso sul timing della gocciolatura.

Il momento esatto in cui il precursore colpisce il substrato determina come viene trasferita la deformazione compressiva. Se il timing è errato, la strategia di ingegneria della deformazione fallisce.

Comprensione dei Compromessi Operativi

Il Rischio di Rilassamento dello Stress

Il principale insidia in questo processo è il rilassamento dello stress.

Se l'attrezzatura non riesce a mantenere il coordinamento specifico tra il primo e il secondo round, il film si rilasserà durante l'ispessimento. Ciò vanifica completamente i benefici della strategia di regolazione della deformazione.

Integrità dell'Interfaccia

L'attrezzatura deve garantire che la deformazione compressiva venga trasferita efficacemente tra le interfacce.

Gli spin coater standard privi di funzionalità di coordinamento avanzate spesso non riescono a mantenere questa deformazione, risultando in un film fisicamente spesso che manca delle proprietà elettroniche o meccaniche desiderate.

Ottimizzazione della Tua Configurazione per l'SRS

Per ottenere i migliori risultati con le Strategie di Regolazione della Deformazione, valuta la tua attrezzatura rispetto a questi obiettivi specifici:

- Se il tuo focus principale è la Ritenzione della Deformazione: Dai priorità alle attrezzature con timing di gocciolatura programmabile al millisecondo per garantire una perfetta sincronizzazione tra lo pseudo-substrato e lo strato di ispessimento.

- Se il tuo focus principale è la Scalabilità del Processo: Concentrati sugli spin coater con coordinamento multi-step automatizzato per garantire un'elevata ripetibilità su grandi lotti.

Il successo dell'SRS è definito dalla capacità dell'hardware di bloccare la deformazione compressiva prima che il film abbia la possibilità di rilassarsi.

Tabella Riassuntiva:

| Requisito | Focus Operativo | Impatto Chiave sull'SRS |

|---|---|---|

| Ripetibilità | Consistenza meccanica | Previene variazioni nella deformazione microscopica |

| Coordinamento Multi-Step | Transizioni di fase senza interruzioni | Previene il rilassamento dello stress durante l'ispessimento |

| Controllo Velocità | Precisione assoluta di rotazione | Mantiene la forza centrifuga e l'accoppiamento degli strati |

| Timing Gocciolatura | Sincronizzazione al millisecondo | Garantisce il trasferimento della deformazione allo pseudo-substrato |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Per eseguire con successo le Strategie di Regolazione della Deformazione (SRS), il tuo laboratorio richiede attrezzature che padroneggino l'equilibrio tra precisione meccanica e sincronizzazione temporale. KINTEK fornisce soluzioni leader del settore progettate specificamente per la deposizione di materiali avanzati.

Il Nostro Valore per Te:

- R&S Avanzata: Beneficia di sistemi ingegnerizzati per la massima ripetibilità nei processi multi-step.

- Soluzioni Personalizzabili: I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente adattabili ai tuoi parametri unici di ingegneria della deformazione.

- Produzione Esperta: Mantieni l'integrità della deformazione compressiva con hardware che previene il rilassamento dello stress.

Pronto a ottimizzare la tua deposizione di film sottili e ottenere un'integrità interfacciale superiore? Contattaci oggi stesso per discutere come KINTEK può supportare le esigenze del tuo laboratorio in alta temperatura e rivestimento.

Guida Visiva

Riferimenti

- Pengju Shi, Rui Wang. Strain regulates the photovoltaic performance of thick-film perovskites. DOI: 10.1038/s41467-024-47019-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché vengono applicati impulsi di riscaldamento specifici quando si monitorano le oscillazioni della superficie dei metalli fusi? Scopri le informazioni sui materiali

- Perché è necessario un forno a essiccazione ad aria calda durante la modifica delle zeoliti? Garantire l'integrità strutturale e la precisione

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza

- Perché è necessario un forno ad alta temperatura con controllo del flusso di gas per i precursori di Li6MnO4? Ottenere una sintesi precisa

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Quali sono i vantaggi di padroneggiare la fase di sinterizzazione? Ottenere Risparmi sui Costi e Progetti Complessi

- Quale ruolo svolge il sistema di vuoto nella regolazione della lunghezza dei rami di ZnO? Padronanza della precisione nelle nanostrutture

- Quali sono alcuni esempi di processi di riscaldamento industriale a bassa temperatura? Aumenta l'efficienza e la sostenibilità