Il preciso controllo della temperatura determina l'integrità strutturale del composito mantenendo la matrice in uno specifico stato di "ammorbidimento".

Stabilizzando la temperatura di processo nell'intervallo di ammorbidimento del materiale di matrice (circa 450°C), la lega Alluminio-Silicio (Al-Si) raggiunge la necessaria fluidità plastica per riempire fisicamente le cavità tra le scaglie di grafite. Questa precisione previene i due estremi di cedimento: legame incompleto dovuto alla rigidità, o degrado strutturale causato dalla fusione della matrice e dalla formazione di fasi fragili.

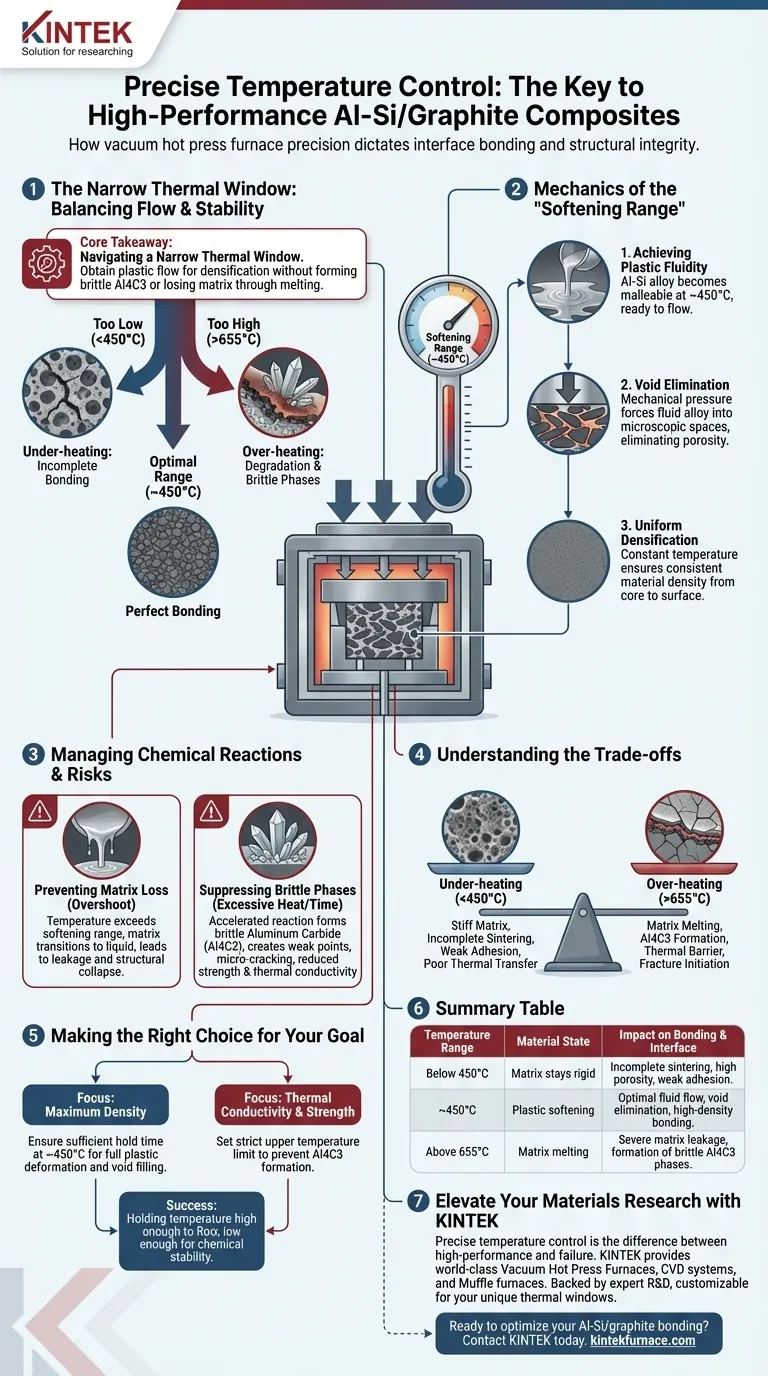

Concetto chiave Ottenere un composito Al-Si/grafite ad alte prestazioni richiede di navigare in una stretta finestra termica. Devi applicare abbastanza calore per indurre il flusso plastico per la densificazione, limitando rigorosamente la temperatura per prevenire la formazione di carburo di alluminio (Al4C3) fragile e la perdita di materiale di matrice attraverso la fusione.

La meccanica dell'"intervallo di ammorbidimento"

Ottenere la fluidità plastica

L'obiettivo primario della regolazione termica in questo contesto è raggiungere il punto di ammorbidimento della matrice. A circa 450°C, la lega Al-Si diventa sufficientemente malleabile da fluire sotto pressione.

Eliminazione delle cavità

Una volta che la matrice raggiunge questo stato plastico, la pressione meccanica della pressa a caldo forza la lega negli spazi interstiziali microscopici tra le scaglie di grafite. Questo elimina la porosità e crea un'interfaccia continua e ad alta densità.

Densificazione uniforme

Utilizzare la pressa a caldo sotto vuoto per mantenere costante questa temperatura assicura che la fluidità sia uniforme in tutta la parte. Ciò promuove il riarrangiamento delle particelle e garantisce che la densità del materiale sia coerente dal nucleo alla superficie.

Gestione delle reazioni chimiche all'interfaccia

Prevenire la perdita di matrice

Se il controllo della temperatura fallisce e supera l'intervallo di ammorbidimento, la matrice rischia di passare da un solido plastico a un liquido. Ciò porta alla fusione e perdita di matrice, "affamando" efficacemente il composito del suo agente legante e distruggendo la struttura del materiale.

Soppressione delle fasi fragili

Il rischio chimico più critico in questo processo è la formazione di carburo di alluminio (Al4C3). Sebbene una quantità minima di reazione interfacciale possa favorire il legame, temperature eccessive (o riscaldamento prolungato) accelerano la reazione tra Alluminio e Grafite.

L'impatto di Al4C3

Al4C3 è un reagente fragile. Se non viene mantenuto un preciso controllo della temperatura e questa fase cresce eccessivamente, l'interfaccia diventa un punto debole. Ciò porta a micro-crepe e a una significativa riduzione della resistenza complessiva e della conducibilità termica del composito.

Comprendere i compromessi

Il rischio di sottoriscaldamento

Se la temperatura è troppo bassa (sotto la soglia di ammorbidimento), la matrice Al-Si rimane troppo rigida. La pressione applicata non sarà sufficiente a chiudere le cavità, portando a una sinterizzazione incompleta. Il risultato è un materiale poroso con debole adesione meccanica e scarse proprietà di trasferimento termico.

Il rischio di surriscaldamento

Se la temperatura supera la finestra ottimale (ad esempio, avvicinandosi o superando i 655°C), si scambia la densificazione con il degrado. Si può ottenere un materiale completamente denso, ma la composizione chimica dell'interfaccia cambierà. Lo strato spesso risultante di carburo di alluminio fragile agisce come una barriera termica e un sito di inizio di frattura.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo composito Al-Si/grafite, devi adattare il tuo profilo di temperatura per bilanciare il flusso rispetto alla reattività.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il tempo di mantenimento al punto di ammorbidimento (circa 450°C) sia sufficiente a consentire la completa deformazione plastica e il riempimento delle cavità prima del raffreddamento.

- Se il tuo obiettivo principale è la Conducibilità Termica e la Resistenza: imposta un limite superiore di temperatura rigoroso per prevenire la formazione di Al4C3, poiché questi reagenti fragili ostacolano significativamente il trasferimento di calore e riducono la tenacità alla frattura.

Il successo sta nel mantenere la temperatura abbastanza alta da fluire, ma abbastanza bassa da rimanere chimicamente stabile.

Tabella riassuntiva:

| Intervallo di temperatura | Stato del materiale | Impatto sul legame e sull'interfaccia |

|---|---|---|

| Inferiore a 450°C | La matrice rimane rigida | Sinterizzazione incompleta, alta porosità e debole adesione. |

| A circa 450°C | Ammorbidimento plastico | Flusso ottimale, eliminazione delle cavità e legame ad alta densità. |

| Superiore a 655°C | Fusione della matrice | Grave perdita di matrice e formazione di fasi fragili di Al4C3. |

Migliora la tua ricerca sui materiali con KINTEK

Il preciso controllo della temperatura fa la differenza tra un composito ad alte prestazioni e un processo di sinterizzazione fallito. KINTEK fornisce attrezzature di laboratorio di livello mondiale, inclusi forni a pressa a caldo sotto vuoto, sistemi CVD e forni a muffola, specificamente progettati per le delicate finestre termiche richieste nella metallurgia avanzata.

I nostri sistemi sono supportati da ricerca e sviluppo esperti e sono completamente personalizzabili per soddisfare le tue esigenze di elaborazione uniche. Sia che tu miri alla massima densità o a una conducibilità termica superiore, la nostra tecnologia garantisce che i tuoi materiali raggiungano lo stato di "ammorbidimento" perfetto senza degradazione.

Pronto a ottimizzare il tuo legame Al-Si/grafite? Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario rimuovere lo strato superficiale dei campioni di lega di titanio mediante rettifica? Garantire elevata resistenza dopo la pressatura a caldo sotto vuoto

- Quale ruolo gioca un forno di sinterizzazione a pressa calda nella ceramica composita Y2O3-YAM? Raggiungere il 100% di densità e controllare i grani

- Come fa un forno a pressatura a caldo sottovuoto (VHP) a preparare materiali termoelettrici di tipo P Mg3Sb2 ad alte prestazioni?

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Come si confronta la pressatura isostatica a caldo sottovuoto con la brasatura e la sinterizzazione sottovuoto? Scegli il processo giusto per i tuoi materiali

- Quali sono le funzioni principali di un forno a pressatura a caldo sottovuoto nella sinterizzazione della ceramica Cr2AlC?

- Quali sono i vantaggi dell'ambiente ad alto vuoto in un forno di sinterizzazione a pressatura a caldo sotto vuoto? Ottenere la massima densità

- Come l'attrezzatura per la pressatura a caldo sottovuoto migliora la qualità della matrice degli utensili diamantati attraverso una migliore bagnabilità? Sblocca una ritenzione del diamante superiore