Fondamentalmente, il PECVD ottiene una conformità superiore perché è un processo diffusivo in fase gassosa, a differenza della natura a linea di vista del PVD. Questa differenza fondamentale nel modo in cui il materiale di rivestimento viaggia verso il substrato consente al PECVD di rivestire uniformemente topografie complesse e tridimensionali dove il PVD lascerebbe vuoti e ombre.

La distinzione fondamentale è il meccanismo di trasporto. Il PVD agisce come una bomboletta spray, rivestendo solo ciò che può "vedere" direttamente. Al contrario, il PECVD si comporta come una nebbia, con i gas precursori che riempiono ogni fessura di un substrato prima di reagire per formare un film, garantendo una copertura uniforme ovunque.

La divisione fondamentale: diffusione dei gas contro linea di vista

Per comprendere la conformità, è necessario prima comprendere come il materiale di rivestimento arriva sulla superficie. PVD e PECVD utilizzano approcci radicalmente diversi.

PVD: un processo direzionale a linea di vista

Le tecniche di deposizione fisica da vapore (PVD), come lo sputtering o l'evaporazione, funzionano espellendo o vaporizzando fisicamente atomi da un materiale sorgente solido.

Questi atomi viaggiano in linea retta attraverso un vuoto finché non colpiscono il substrato. Ciò è analogo all'uso di una bomboletta di vernice spray; la vernice atterra solo sulle superfici direttamente rivolte verso l'ugello.

L'"effetto ombra" nel PVD

Su una superficie irregolare con caratteristiche come trincee o gradini, questo viaggio diretto in linea di vista crea "ombre".

Le parti superiori delle caratteristiche e tutte le superfici rivolte verso la sorgente ricevono un rivestimento spesso, mentre le pareti laterali verticali e i fondi delle trincee ricevono poco o nessun materiale. Ciò comporta una scarsa copertura dei gradini e una bassa conformità.

PECVD: un processo non direzionale e diffusivo

La deposizione chimica da vapore assistita da plasma (PECVD) opera su un principio completamente diverso. È un processo chimico, non fisico.

I gas precursori vengono introdotti in una camera, dove si diffondono e si disperdono per circondare il substrato, proprio come l'aria riempie una stanza.

Un campo elettrico innesca un plasma, che fornisce l'energia per scomporre queste molecole di gas in specie reattive. Queste specie quindi si adsorbono sul substrato e reagiscono per formare un film solido.

Perché la diffusione porta a una conformità superiore

La natura diffusiva del processo PECVD è la causa diretta della sua eccellente capacità di rivestire uniformemente superfici complesse.

Raggiungere ogni angolo e fessura

Poiché i gas precursori non sono direzionali, il loro movimento casuale consente loro di penetrare in profondità nelle trincee ad alto aspetto e di conformarsi a qualsiasi forma.

La concentrazione del gas diventa relativamente uniforme su tutta l'area superficiale esposta del substrato, indipendentemente dalla sua orientazione.

Deposizione tramite reazione superficiale

Il punto chiave è che la crescita del film nel PECVD è una reazione chimica superficiale, non solo l'accumulo di particelle in arrivo.

Finché il gas precursore reattivo può raggiungere una superficie e le condizioni termiche sono soddisfatte, il film crescerà lì. Ciò garantisce che le pareti laterali di una trincea e il suo fondo vengano rivestiti quasi con la stessa efficacia della superficie superiore.

Comprendere i compromessi

Sebbene superiore per la conformità, il PECVD non è universalmente migliore del PVD. La scelta giusta dipende dai requisiti specifici del film.

Il caso del PVD

Nonostante la scarsa conformità, il PVD è spesso preferito per la deposizione di film molto puri e densi, in particolare metalli.

La natura a linea di vista può essere un vantaggio in alcune tecniche di modellazione ("lift-off"), ed è generalmente un processo più veloce e semplice per rivestire superfici piane.

Limitazioni del PECVD

I film PECVD sono spesso meno densi dei film PVD e possono contenere sottoprodotti della reazione chimica, come l'idrogeno, che possono essere indesiderabili.

Il processo comporta più variabili (flussi di gas, pressione, potenza del plasma, temperatura), il che può rendere l'ottimizzazione del processo più complessa rispetto al PVD.

Fare la scelta giusta per la tua applicazione

Una vera comprensione del meccanismo di trasporto del materiale è la guida migliore per la selezione del processo.

- Se la tua attenzione principale è il rivestimento di strutture 3D complesse (ad esempio, trincee, MEMS): il PECVD è la scelta chiara per la sua capacità di fornire film uniformi e conformi a temperature più basse.

- Se la tua attenzione principale è un film metallico ad alta purezza su un substrato piano: il PVD offre densità, purezza superiori e spesso velocità di deposizione più elevate.

- Se la tua attenzione principale è la deposizione di dielettrici standard come nitruro o ossido di silicio: il PECVD è il metodo standard del settore, che offre un eccellente equilibrio tra conformità e proprietà del film.

Scegliendo il metodo di deposizione in base alla sua fisica fondamentale di trasporto, ti assicuri che il tuo processo sia allineato con i tuoi obiettivi di progettazione fin dall'inizio.

Tabella riassuntiva:

| Aspetto | PECVD | PVD |

|---|---|---|

| Meccanismo di trasporto | In fase gassosa, diffusivo | A linea di vista, direzionale |

| Conformità su superfici irregolari | Eccellente, copertura uniforme | Scarsa, effetti di ombreggiatura |

| Applicazioni ideali | Strutture 3D complesse, MEMS, dielettrici | Superfici piane, metalli ad alta purezza |

| Vantaggi chiave | Riveste tutte le superfici, temperature più basse | Alta densità, purezza, più veloce per substrati piani |

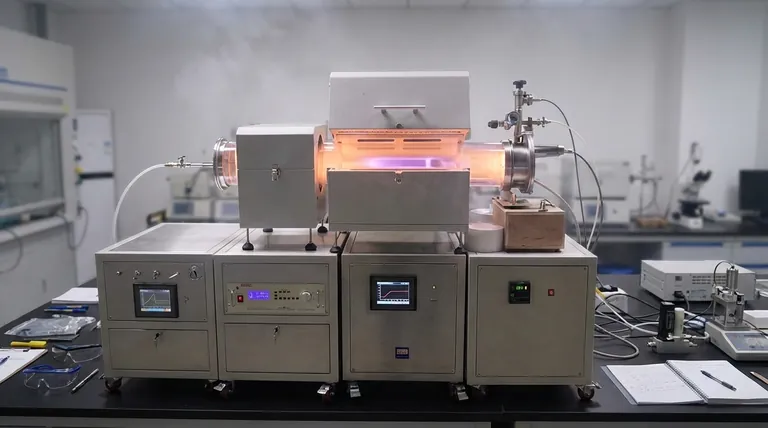

Hai bisogno di soluzioni avanzate per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e a atmosfera personalizzati. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la conformità e l'efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura