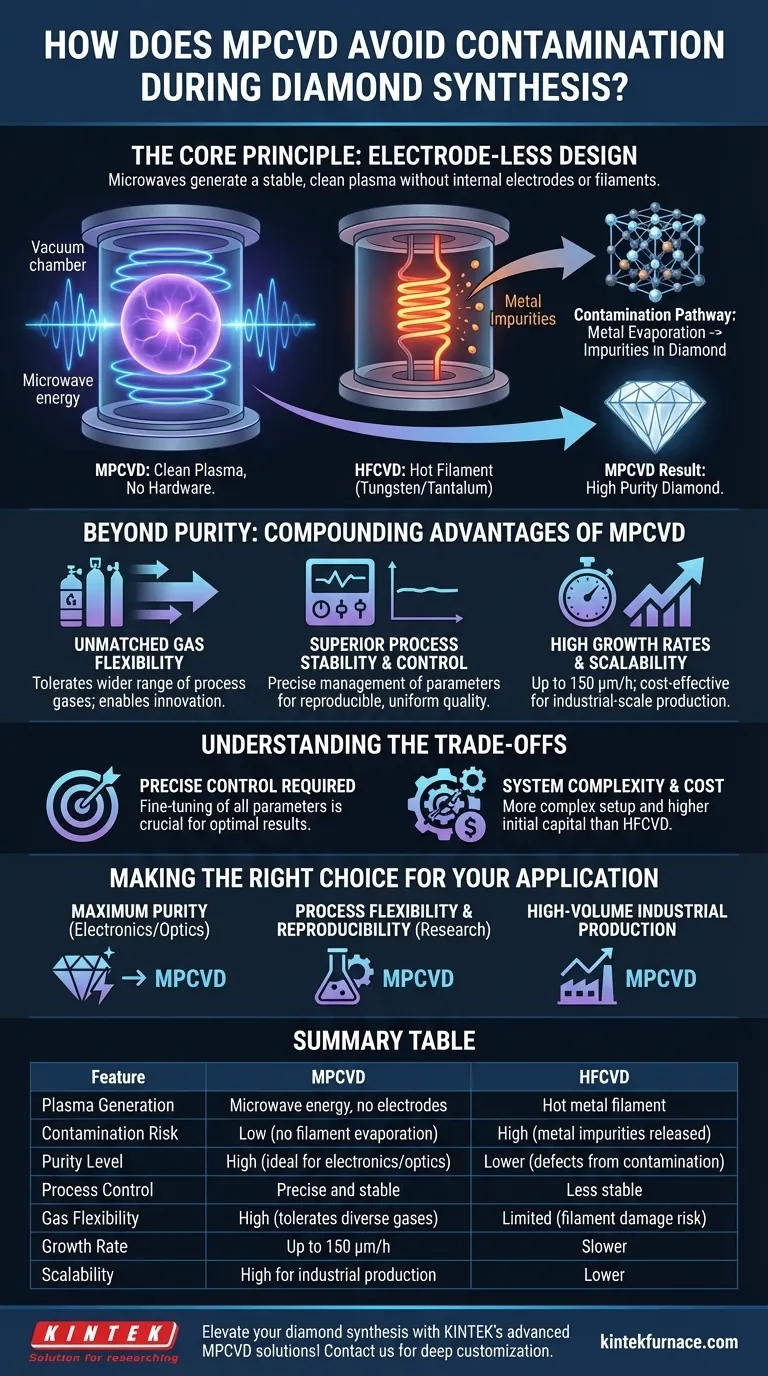

Nella sua essenza, la MPCVD evita la contaminazione utilizzando microonde per generare un plasma stabile e pulito senza elettrodi o filamenti interni. Questo design senza elettrodi è la chiave di differenza rispetto ad altri metodi, come la CVD a filamento caldo (HFCVD), che si basano su fili metallici riscaldati che si degradano e rilasciano impurità come tungsteno o tantalio direttamente nell'ambiente di crescita del diamante.

Il vantaggio principale della MPCVD è il suo design fondamentale, che elimina la principale fonte di contaminazione riscontrata nei metodi più datati. Questa singola distinzione non solo garantisce una purezza maggiore, ma consente anche un livello di controllo superiore sull'intero processo di sintesi del diamante.

La Differenza Fondamentale: Come Viene Generato il Plasma

Per capire perché la MPCVD produce diamanti più puri, è necessario prima comprendere come crea l'ambiente reattivo necessario rispetto alla sua principale alternativa, l'HFCVD.

MPCVD: Il Metodo Senza Elettrodi

Nella Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD), l'energia a microonde viene incanalata in una camera a vuoto. Questa energia eccita i gas di processo (tipicamente metano e idrogeno), strappando elettroni dagli atomi e creando una palla di plasma contenuta e stabile.

È fondamentale notare che l'energia viene erogata da remoto, senza hardware fisico all'interno della parte più calda della camera. Il plasma è sostenuto puramente dal campo a microonde focalizzato.

HFCVD: Il Metodo a Filamento Caldo

Al contrario, la Deposizione Chimica da Vapore a Filamento Caldo (HFCVD) utilizza un metodo più semplice. Posiziona un filo metallico, o filamento (solitamente in tungsteno o tantalio), all'interno della camera.

Questo filamento viene riscaldato a temperature estreme (oltre i 2000°C), facendolo diventare rovente. I gas di processo si decompongono in specie reattive quando entrano in contatto con questa superficie intensamente calda.

La Via della Contaminazione

La fonte di contaminazione nell'HFCVD è il filamento stesso. A temperature così elevate, il filamento metallico inizia a evaporare o "sputterare", rilasciando atomi metallici nella miscela gassosa.

Queste impurità metalliche vengono quindi incorporate nel reticolo cristallino del diamante in crescita, creando difetti e riducendone la qualità complessiva, in particolare per le applicazioni elettroniche e ottiche sensibili. La MPCVD aggira completamente questo problema.

Oltre la Purezza: I Vantaggi Cumulativi della MPCVD

L'eliminazione del filamento caldo non solo migliora la purezza, ma sblocca diversi altri vantaggi significativi che rendono la MPCVD il metodo leader per la sintesi di diamanti di alta qualità.

Flessibilità dei Gas Ineguagliabile

Poiché non c'è un delicato filamento metallico di cui preoccuparsi, i sistemi MPCVD possono tollerare una gamma molto più ampia di gas di processo. Certi gas che danneggerebbero o distruggerebbero rapidamente un filamento caldo in un sistema HFCVD possono essere utilizzati senza problemi in un reattore MPCVD. Ciò consente una maggiore innovazione e personalizzazione delle proprietà del diamante.

Stabilità e Controllo del Processo Superiori

Il plasma generato dalle microonde è eccezionalmente stabile e può essere controllato con precisione. Ciò si traduce in una qualità del campione altamente riproducibile e una crescita uniforme del diamante su una vasta area. Parametri chiave come la miscela di gas, la pressione della camera e la temperatura del substrato possono essere gestiti con elevata precisione.

Alte Velocità di Crescita e Scalabilità

I moderni processi MPCVD possono raggiungere velocità di crescita eccezionalmente elevate, con alcuni sistemi che raggiungono fino a 150 μm/h. Si tratta di un miglioramento drastico rispetto ai metodi più datati. Questa combinazione di velocità, stabilità e crescita su aree estese rende la MPCVD la tecnica più promettente ed economicamente vantaggiosa per la produzione su scala industriale.

Comprendere i Compromessi

Sebbene superiore sotto molti aspetti, la MPCVD non è esente dalle proprie considerazioni. La sfida principale risiede nella sua complessità.

L'Importanza del Controllo Preciso

La potenza della MPCVD deriva dal suo alto grado di controllo del processo. Tuttavia, ciò significa anche che ottenere risultati ottimali richiede una gestione precisa di tutti i parametri. La miscela di gas, la pressione, la temperatura del substrato e la potenza delle microonde devono essere tutte finemente sintonizzate per produrre film diamantati uniformi e di alta qualità. Qualsiasi deviazione può influire negativamente sul risultato.

Complessità del Sistema

Un sistema MPCVD, con il suo generatore a microonde, le guide d'onda e la cavità risonante, è intrinsecamente più complesso e di solito comporta un costo iniziale di capitale più elevato rispetto a una configurazione HFCVD di base. Questo compromesso tra complessità, purezza e controllo è una considerazione centrale quando si valuta quale tecnologia adottare.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sintesi dovrebbe essere dettata dal tuo obiettivo finale.

- Se la tua priorità principale è la massima purezza per la qualità elettronica o ottica: La MPCVD è la scelta definitiva, poiché il suo processo senza filamenti è l'unico modo per prevenire in modo affidabile la contaminazione metallica.

- Se la tua priorità principale è la flessibilità del processo e la riproducibilità: Il controllo superiore della MPCVD e la compatibilità con diverse chimiche dei gas la rendono ideale per la ricerca e la produzione di materiali coerenti e di alta qualità.

- Se la tua priorità principale è la produzione industriale ad alto volume: La stabilità, le elevate velocità di crescita e la scalabilità della MPCVD la rendono il metodo più praticabile per la fabbricazione di diamanti monocristallini grandi e di alta qualità.

Rivedendo fondamentalmente il modo in cui l'energia viene erogata al sistema, la MPCVD sblocca un livello di purezza e controllo che altri metodi non possono eguagliare.

Tabella Riassuntiva:

| Caratteristica | MPCVD | HFCVD |

|---|---|---|

| Generazione del Plasma | Energia a microonde, nessun elettrodo | Filamento metallico caldo |

| Rischio di Contaminazione | Basso (nessuna evaporazione del filamento) | Alto (rilascio di impurità metalliche) |

| Livello di Purezza | Alto (ideale per elettronica/ottica) | Inferiore (difetti da contaminazione) |

| Controllo del Processo | Preciso e stabile | Meno stabile |

| Flessibilità dei Gas | Alta (tollerante gas diversi) | Limitata (rischio di danno al filamento) |

| Velocità di Crescita | Fino a 150 μm/h | Più lenta |

| Scalabilità | Alta per produzione industriale | Inferiore |

Porta la tua sintesi di diamante al livello successivo con le soluzioni MPCVD avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per la crescita di diamanti ultra-puri. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra tecnologia MPCVD può migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali fattori influenzano la qualità della deposizione di diamante con il metodo MPCVD? Padroneggiare i parametri critici per la crescita di diamanti di alta qualità

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino