Fondamentalmente, il riscaldamento a induzione garantisce la ripetibilità eliminando le variabili esterne e trasformando il processo di riscaldamento in una funzione elettrica precisa e controllata digitalmente. Poiché il calore è generato direttamente all'interno del materiale da un campo magnetico controllabile, il processo è governato da leggi fisiche stabili, non dalle condizioni fluttuanti di un forno convenzionale.

I metodi di riscaldamento convenzionali faticano a garantire la coerenza perché si basano sul trasferimento di calore da una fonte esterna. Il riscaldamento a induzione raggiunge una ripetibilità superiore generando calore all'interno del pezzo stesso utilizzando un campo elettromagnetico controllato con precisione, rendendo il risultato dipendente da parametri elettrici stabili, non da un ambiente variabile.

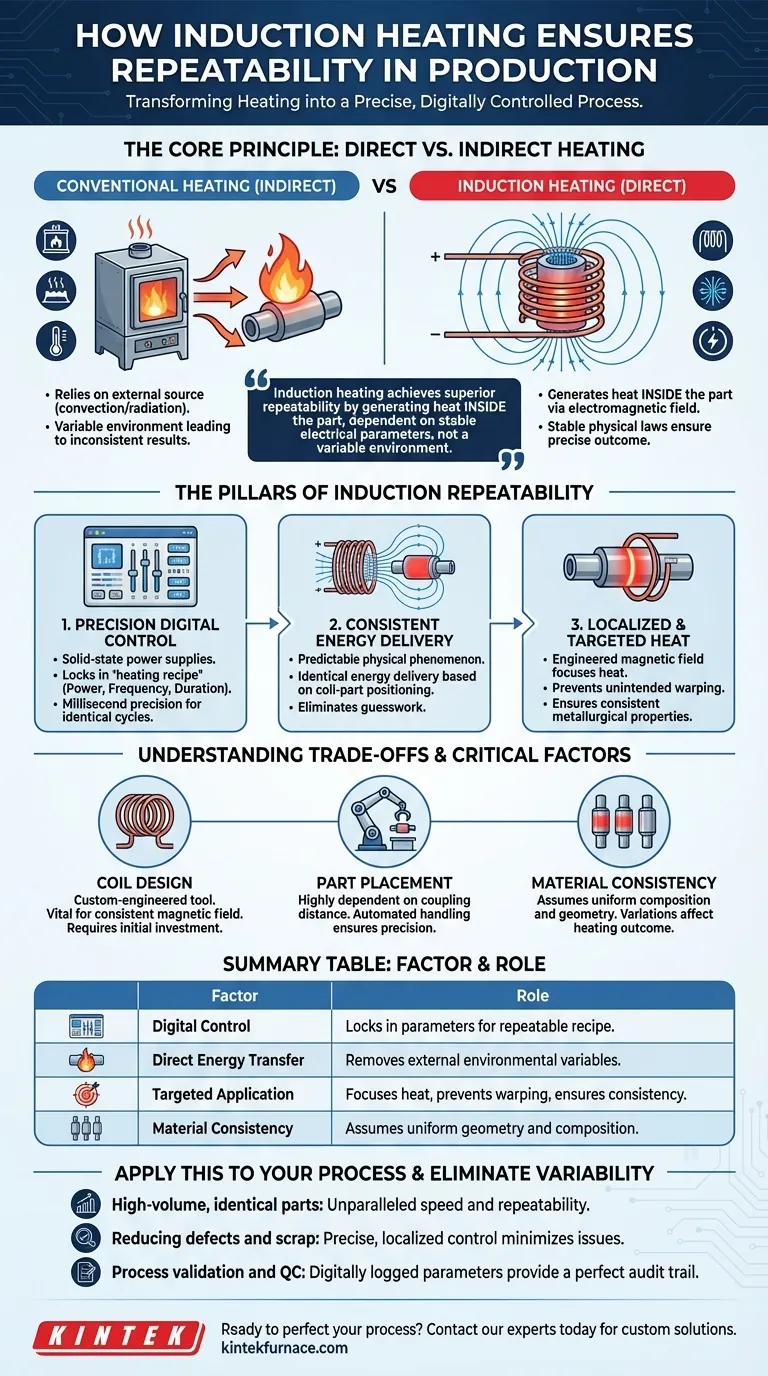

Il principio fondamentale: riscaldamento diretto vs. indiretto

Per comprendere la ripetibilità dell'induzione, dobbiamo prima confrontarla con i metodi tradizionali. La differenza fondamentale risiede in dove e come viene generato il calore.

La sfida del riscaldamento convenzionale

I metodi tradizionali, come forni o fiamme, riscaldano un pezzo dall'esterno verso l'interno. Questo processo si basa sulla convezione e sulla radiazione per trasferire energia termica.

Questo metodo indiretto è soggetto a incongruenze. Fattori come la temperatura ambiente, il flusso d'aria, le prestazioni del bruciatore e il tempo necessario affinché il calore si diffonda attraverso il materiale possono variare, portando a risultati diversi da un pezzo all'altro.

La fisica del controllo a induzione

Il riscaldamento a induzione utilizza un metodo senza contatto per generare calore direttamente all'interno del pezzo conduttivo elettricamente. Ciò si ottiene attraverso due fenomeni fisici primari:

- Riscaldamento Joule: Una corrente alternata nella bobina di induzione crea un campo magnetico, che a sua volta induce una corrente elettrica all'interno del pezzo. La resistenza naturale del materiale a questo flusso di corrente genera calore preciso e rapido.

- Isteresi magnetica: Nei materiali magnetici come l'acciaio, il campo magnetico che cambia rapidamente provoca attrito interno mentre i domini magnetici del materiale resistono al riorientamento. Questo attrito crea anche calore interno uniforme.

Poiché il calore ha origine all'interno del materiale, il processo è istantaneo e non dipende da un trasferimento termico lento e variabile dall'esterno.

I pilastri della ripetibilità dell'induzione

I principi fisici dell'induzione si traducono in un processo di produzione ripetibile attraverso tre fattori chiave: controllo preciso, erogazione costante di energia e applicazione mirata.

1. Controllo digitale di precisione

I moderni sistemi di riscaldamento a induzione sono gestiti da alimentatori a stato solido. Questi consentono agli operatori di impostare e bloccare una specifica "ricetta di riscaldamento".

Parametri chiave come livello di potenza, frequenza della corrente e durata del riscaldamento sono controllati digitalmente con precisione al millisecondo. Una volta che un processo è stato convalidato per un pezzo specifico, lo stesso identico ciclo può essere eseguito milioni di volte senza deviazioni.

2. Eragazione costante di energia

Il campo magnetico che fornisce l'energia è un fenomeno fisico prevedibile. Finché il pezzo è posizionato nella stessa posizione rispetto alla bobina di induzione, riceverà esattamente la stessa quantità di energia, nella stessa identica posizione, ogni singola volta.

Questo elimina le congetture e la variabilità associate a punti caldi o freddi in un forno o all'intensità fluttuante di una fiamma.

3. Calore localizzato e mirato

La bobina di induzione è progettata per modellare il campo magnetico, consentendo di applicare calore solo a un'area specifica del pezzo.

Questa precisione previene conseguenze indesiderate come la deformazione o l'ammorbidimento delle aree adiacenti. Controllando esattamente dove viene generato il calore, si assicura che le proprietà metallurgiche desiderate siano create in modo coerente nel posto giusto su ogni pezzo.

Comprendere i compromessi

Sebbene potente, ottenere una perfetta ripetibilità con il riscaldamento a induzione richiede attenzione a determinati fattori critici. Ignorarli può compromettere la coerenza del processo.

Il ruolo critico della progettazione della bobina

La bobina di induzione non è un componente generico; è uno strumento progettato su misura. Una bobina mal progettata o costruita produrrà un campo magnetico incoerente, portando a un riscaldamento non uniforme e a risultati inaffidabili. L'investimento iniziale in una corretta progettazione della bobina è fondamentale.

Sensibilità al posizionamento del pezzo

L'efficienza del trasferimento di energia dipende fortemente dalla distanza tra il pezzo e la bobina (nota come accoppiamento). Per la massima ripetibilità, specialmente nella produzione ad alto volume, è spesso necessaria la movimentazione automatizzata dei pezzi per garantire che ogni pezzo sia posizionato con identica precisione.

La consistenza del materiale è assunta

Il processo di induzione presuppone che ogni pezzo abbia la stessa composizione chimica, massa e geometria. Qualsiasi variazione significativa nei pezzi stessi si tradurrà in un risultato di riscaldamento diverso, poiché le proprietà del materiale influenzano direttamente il modo in cui interagisce con il campo magnetico.

Come applicare questo al tuo processo

Il tuo obiettivo specifico determinerà quale aspetto della ripetibilità dell'induzione è più critico per la tua operazione.

- Se il tuo obiettivo principale è la produzione di grandi volumi di pezzi identici: L'induzione è una soluzione impareggiabile per la sua velocità e ripetibilità una volta perfezionati il design iniziale della bobina e l'automazione.

- Se il tuo obiettivo principale è ridurre difetti e scarti: Il controllo preciso e localizzato dell'induzione minimizza problemi come il surriscaldamento e la distorsione, migliorando direttamente la qualità del pezzo e la resa complessiva.

- Se il tuo obiettivo principale è la convalida del processo e il controllo qualità: I parametri registrati digitalmente dell'induzione forniscono una traccia di audit perfetta, consentendoti di dimostrare che ogni pezzo in un lotto è stato elaborato in modo identico.

Padroneggiando questi parametri elettrici controllabili, si passa dalla gestione della variabilità del riscaldamento alla sua eliminazione totale.

Tabella riassuntiva:

| Fattore | Ruolo nel garantire la ripetibilità |

|---|---|

| Controllo Digitale | Blocca potenza, frequenza e tempo per una "ricetta di riscaldamento" ripetibile. |

| Trasferimento Diretto di Energia | Il calore è generato all'interno del pezzo, eliminando le variabili ambientali esterne. |

| Applicazione Mirata | Le bobine personalizzate concentrano il calore con precisione, prevenendo la deformazione e garantendo risultati coerenti. |

| Consistenza del Materiale | Presuppone geometria e composizione del pezzo uniformi per risultati prevedibili. |

Pronto a eliminare la variabilità del processo nella tua produzione?

Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri forni ad atmosfera controllati con precisione, sfruttano gli stessi principi di ripetibilità e controllo del riscaldamento a induzione. Le nostre eccezionali capacità di ricerca e sviluppo e di produzione interna ci consentono di fornire una profonda personalizzazione per soddisfare le vostre esigenze uniche di trattamento termico, garantendo risultati costanti e di alta qualità lotto dopo lotto.

Contatta i nostri esperti oggi per discutere come possiamo progettare una soluzione per perfezionare il tuo processo.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature