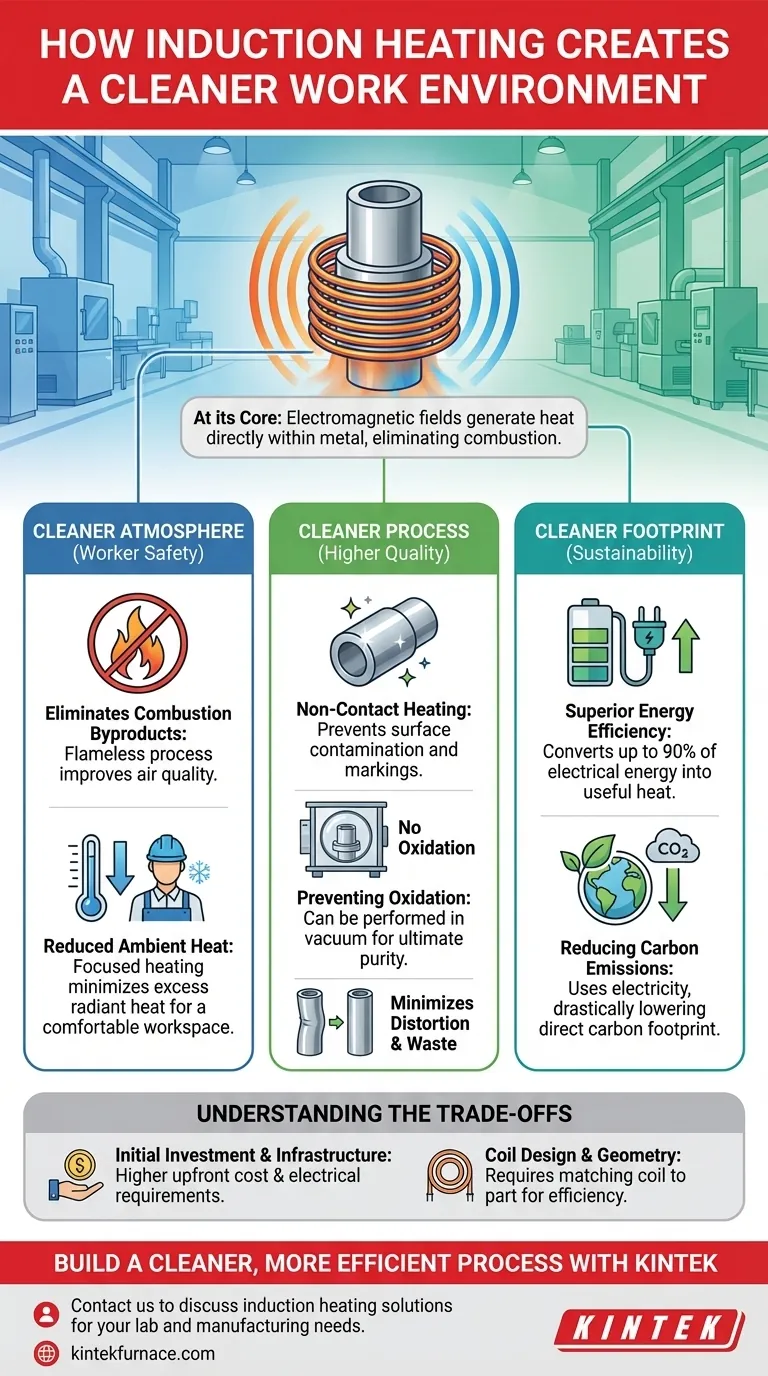

Nella sua essenza, il riscaldamento a induzione crea un ambiente di lavoro più pulito eliminando la combustione insita nei metodi tradizionali a fiamma o a forno. Poiché utilizza un campo elettromagnetico per generare calore direttamente all'interno di un pezzo metallico, non produce fumo, gas di scarico o sottoprodotti nocivi, portando a un netto miglioramento della qualità dell'aria per i lavoratori.

Un ambiente "più pulito" grazie al riscaldamento a induzione non riguarda solo l'aria più pulita. Comprende un processo di produzione più pulito con meno contaminazione dei materiali e un profilo energetico più pulito con emissioni di carbonio significativamente inferiori.

Un'atmosfera più pulita per il tuo team

Il beneficio più immediato e notevole del riscaldamento a induzione è il suo impatto positivo sull'aria che respirano i tuoi dipendenti. Questo deriva direttamente dalla natura della tecnologia.

Eliminazione dei sottoprodotti della combustione

A differenza dei forni o delle torce che bruciano combustibili fossili, il riscaldamento a induzione è un processo senza fiamma.

Questa completa assenza di combustione significa che non rilascia fumo, fuliggine o gas pericolosi nell'ambiente di lavoro. Il risultato è una drastica riduzione degli inquinanti atmosferici, che migliora direttamente la qualità dell'aria sul posto di lavoro e aumenta il benessere dei dipendenti.

Riduzione del calore ambientale

I forni tradizionali irradiano un calore immenso, aumentando la temperatura dell'intera area di lavoro e creando condizioni scomode e faticose.

Il riscaldamento a induzione è altamente focalizzato, generando calore solo nel pezzo bersaglio. Ciò riduce al minimo il calore radiante in eccesso, contribuendo a un ambiente più sicuro e confortevole.

Un processo più pulito per pezzi di qualità superiore

La "pulizia" dell'induzione si estende al processo di produzione stesso, prevenendo la contaminazione e migliorando la qualità del prodotto finale.

Il principio del riscaldamento senza contatto

Il riscaldamento a induzione funziona facendo passare una corrente alternata attraverso una bobina di rame, che crea un potente campo elettromagnetico. Questo campo induce correnti elettriche (correnti parassite) all'interno del pezzo metallico, generando calore preciso e rapido dall'interno verso l'esterno.

Fondamentalmente, la bobina di riscaldamento non tocca mai il pezzo. Questo approccio senza contatto previene la contaminazione superficiale e i segni che possono verificarsi con altri metodi.

Prevenzione dell'ossidazione e della contaminazione

Poiché non c'è fiamma, l'ossidazione superficiale e la formazione di scaglie sono drasticamente ridotte. Per le applicazioni che richiedono la massima purezza, l'induzione può essere eseguita sottovuoto.

Ciò isola il materiale dai gas atmosferici, prevenendo completamente l'ossidazione e garantendo un prodotto finale di altissima qualità e non contaminato.

Minimizzazione della distorsione e degli sprechi

Il controllo preciso dell'induzione consente di applicare il calore solo dove è necessario. Questo riscaldamento localizzato riduce al minimo il rischio di deformazione e distorsione del materiale che spesso affligge i metodi di riscaldamento passante.

Il risultato è una maggiore coerenza tra i pezzi, un tasso di scarto significativamente inferiore e meno materiale sprecato.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, l'adozione del riscaldamento a induzione richiede una valutazione obiettiva dei suoi requisiti operativi. È un cambiamento tecnologico, non una semplice sostituzione.

Investimento iniziale e infrastruttura

I sistemi di riscaldamento a induzione possono rappresentare un investimento di capitale iniziale più elevato rispetto a semplici torce o forni convenzionali. Richiedono anche una fornitura elettrica robusta, che potrebbe richiedere aggiornamenti infrastrutturali.

Progettazione della bobina e geometria del pezzo

La bobina a induzione deve essere progettata per adattarsi alla geometria del pezzo da riscaldare per la massima efficienza. Sebbene esistano bobine versatili, forme di pezzi molto complesse o variegate possono richiedere una progettazione personalizzata della bobina, aggiungendo un livello di complessità.

Un'impronta più pulita per la tua organizzazione

Oltre al pavimento della fabbrica, il riscaldamento a induzione contribuisce a obiettivi aziendali più ampi relativi alla sostenibilità ambientale e all'efficienza operativa.

Superiore efficienza energetica

Il riscaldamento a induzione è eccezionalmente efficiente, convertendo fino al 90% della sua energia elettrica in calore utile all'interno del pezzo.

Al contrario, i forni alimentati a combustibile perdono una grande quantità di energia riscaldando le pareti del forno e l'atmosfera circostante, rendendo l'induzione un processo molto meno dispendioso.

Riduzione delle emissioni di carbonio

Utilizzando l'elettricità invece di bruciare direttamente combustibili fossili, il riscaldamento a induzione riduce drasticamente l'impronta di carbonio diretta di un'organizzazione.

Se abbinato a una rete sempre più alimentata da fonti rinnovabili, fornisce un percorso chiaro verso il raggiungimento degli obiettivi di neutralità carbonica e degli obiettivi di sostenibilità aziendale.

Fare la scelta giusta per il tuo obiettivo

Adottare l'induzione è una decisione strategica che si allinea con diverse priorità chiave di produzione.

- Se la tua priorità principale è la salute e la sicurezza dei lavoratori: L'induzione è la scelta definitiva per eliminare gli inquinanti atmosferici e ridurre lo stress da calore ambientale.

- Se la tua priorità principale è la qualità e la coerenza del prodotto: La natura precisa e senza contatto dell'induzione riduce al minimo la distorsione e previene la contaminazione, portando a meno difetti.

- Se la tua priorità principale è l'efficienza energetica e la sostenibilità: L'elevata efficienza elettrica dell'induzione e l'assenza di consumo di combustibili fossili riducono significativamente i costi energetici e la tua impronta di carbonio.

In definitiva, scegliere il riscaldamento a induzione è un investimento in un ambiente di produzione moderno, efficiente e responsabile.

Tabella riassuntiva:

| Vantaggio | Come lo ottiene il riscaldamento a induzione |

|---|---|

| Aria più pulita | Elimina fumo, fuliggine e gas nocivi utilizzando un processo senza fiamma. |

| Contaminazione ridotta | Il riscaldamento senza contatto previene segni superficiali e ossidazione. |

| Meno sprechi | Il riscaldamento preciso e localizzato riduce al minimo la distorsione dei pezzi e lo spreco di materiale. |

| Emissioni inferiori | Utilizza l'elettricità, riducendo drasticamente l'impronta di carbonio diretta. |

| Efficienza energetica | Converte fino al 90% dell'energia elettrica in calore utile. |

Pronto a costruire un processo di produzione più pulito ed efficiente?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Contattaci oggi stesso per discutere di come le nostre soluzioni di riscaldamento a induzione possono aiutarti a ottenere una qualità del prodotto superiore, migliorare la sicurezza sul lavoro e raggiungere i tuoi obiettivi di sostenibilità.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati