In breve, un forno a muffola prolunga la vita dei suoi elementi riscaldanti attraverso un design incentrato sull'isolamento. Posizionando gli elementi riscaldanti all'esterno di una camera interna separata (la "muffola"), il forno li protegge fisicamente da vapori corrosivi, contatto accidentale e dai sottoprodotti chimici aggressivi generati durante i processi ad alta temperatura.

Il principio fondamentale è la protezione attraverso la separazione. La muffola del forno agisce come una barriera, salvaguardando gli elementi riscaldanti delicati e costosi dall'ambiente volatile all'interno della camera di riscaldamento, il che si traduce direttamente in una maggiore durata operativa e una maggiore affidabilità.

Il Principio Fondamentale: Isolamento come Protezione

La longevità di un forno a muffola non è un caso; è il risultato diretto di un design che privilegia la separazione della fonte di calore dal materiale da riscaldare.

La 'Muffola' come Scudo Fisico

La caratteristica distintiva è la muffola stessa, una camera interna isolata tipicamente realizzata in ceramica di elevata purezza.

Gli elementi riscaldanti sono avvolti intorno all'esterno di questa camera. Essi riscaldano la muffola, che a sua volta irradia calore in modo uniforme al contenuto all'interno. Questo metodo di riscaldamento indiretto è fondamentale per la loro protezione.

Protezione da Vapori e Gas Corrosivi

Molti materiali, quando riscaldati ad alte temperature, rilasciano vapori o sostanze gassose altamente corrosive.

L'esposizione diretta a questi agenti chimici degraderebbe rapidamente gli elementi riscaldanti, facendoli diventare fragili e fallire prematuramente. La muffola sigillata contiene questi sottoprodotti, mantenendo gli elementi intatti.

Prevenzione della Contaminazione e dei Danni Fisici

Fuoriuscite, schizzi o polveri dai materiali in lavorazione possono entrare in contatto diretto e danneggiare gli elementi riscaldanti esposti.

Il design della muffola rende impossibile questo tipo di contaminazione fisica diretta, prevenendo cortocircuiti o reazioni chimiche che altrimenti distruggerebbero gli elementi.

Come l'Isolamento Migliora la Longevità e l'Efficienza

Oltre alla muffola stessa, la costruzione complessiva e l'isolamento giocano un ruolo secondario critico nel prolungare la vita degli elementi riscaldanti.

Riduzione dello Stress Termico con Temperature Stabili

I forni a muffola utilizzano isolamento in fibra ceramica spesso e di alta qualità per minimizzare la perdita di calore. Questo crea un ambiente termico altamente stabile.

Questa stabilità consente cambiamenti di temperatura controllati e graduali. Evita i cicli rapidi di riscaldamento e raffreddamento – noti come shock termico – che sono una causa primaria di fatica e eventuale guasto in tutti gli elementi riscaldanti ad alta temperatura.

Miglioramento dell'Efficienza per Ridurre il Carico di Lavoro

Un isolamento superiore significa che il forno trattiene il calore estremamente bene. Gli elementi riscaldanti non devono accendersi e spegnersi con la stessa frequenza per mantenere una temperatura impostata.

Meno cicli di potenza e un ciclo di lavoro complessivo inferiore riducono l'usura cumulativa degli elementi, contribuendo significativamente a una maggiore durata operativa. Questo design rende il forno sia durevole che efficiente dal punto di vista energetico.

Comprendere i Compromessi Chiave

Sebbene il design sia altamente efficace, è importante riconoscerne le caratteristiche e i requisiti intrinseci.

Riscaldamento Indiretto vs. Velocità

Il compromesso principale è la velocità di riscaldamento. Poiché il calore deve prima trasferirsi attraverso la parete della muffola prima di raggiungere il campione, il tempo di rampa può essere leggermente più lento rispetto ai forni con elementi esposti.

Tuttavia, questo è un compromesso necessario per l'enorme aumento della longevità, sicurezza e uniformità di riscaldamento degli elementi.

I Materiali degli Elementi Contano Ancora

Il design protettivo avvantaggia tutti i tipi di elementi riscaldanti, dai fili standard e barre in carburo di silicio (SiC) alle barre in molibdeno di silicio (MoSi2).

Anche con questa protezione, la scelta del materiale dell'elemento rimane critica. Ognuno ha la sua massima temperatura nominale e resistenze chimiche che ne determinano l'idoneità per applicazioni specifiche.

Il Design Non Elimina la Manutenzione

Un design superiore riduce il tasso di usura ma non lo elimina. L'ispezione regolare degli elementi riscaldanti per segni di degradazione, il controllo dell'integrità della camera a muffola e la verifica della calibrazione della temperatura rimangono essenziali per prestazioni a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo design ti consente di utilizzare l'attrezzatura in modo più efficace e di prolungarne la vita.

- Se il tuo obiettivo principale è massimizzare la durata dell'attrezzatura: Esegui cicli di riscaldamento e raffreddamento controllati e graduali ogni volta che è possibile per minimizzare lo shock termico, anche se il forno è progettato per gestirlo.

- Se il tuo obiettivo principale è la purezza del processo: Il design a muffola è intrinsecamente superiore, poiché impedisce ai sottoprodotti degli elementi riscaldanti (come la polvere dall'invecchiamento dell'isolamento) di contaminare i tuoi campioni.

- Se il tuo obiettivo principale è la sicurezza: L'isolamento degli elementi riscaldanti elettrici dall'interno della camera riduce drasticamente il rischio di guasti elettrici o reazioni con campioni volatili.

Apprezzando che un forno a muffola è progettato come un sistema completo, puoi garantirne l'affidabilità per gli anni a venire.

Tabella Riepilogativa:

| Caratteristica | Vantaggio per la Longevità degli Elementi Riscaldanti |

|---|---|

| Isolamento della Camera a Muffola | Protegge gli elementi da vapori corrosivi e danni fisici |

| Riscaldamento Indiretto | Riduce l'esposizione a sottoprodotti chimici aggressivi |

| Isolamento di Alta Qualità | Minimizza lo stress termico e i cicli di potenza |

| Cambiamenti di Temperatura Controllati | Previene lo shock termico e la fatica degli elementi |

Massimizza l'efficienza del tuo laboratorio e la durata delle attrezzature con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni possono migliorare i tuoi processi e la tua durabilità!

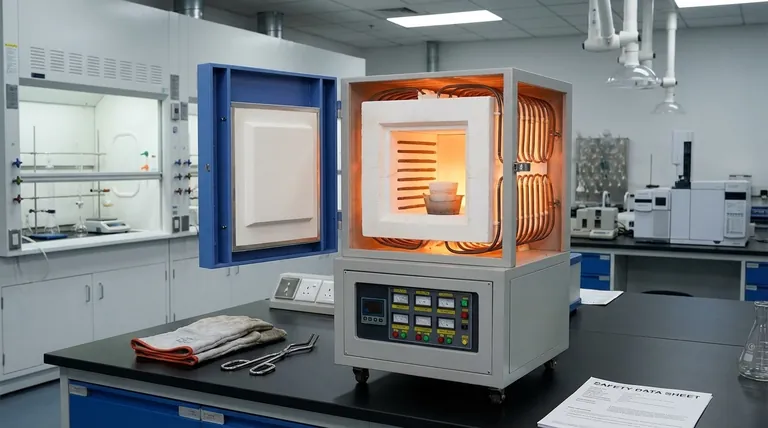

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar