Nel riscaldamento industriale, l'efficienza è sinonimo di redditività. I forni orizzontali contribuiscono a significativi risparmi sui costi principalmente elaborando grandi volumi di materiale con un'efficienza eccezionale. Il loro design è intrinsecamente adatto per ambienti di produzione ad alta produttività, il che riduce direttamente i costi energetici, di manodopera e operativi associati a ogni unità prodotta.

I veri risparmi sui costi di un forno orizzontale vanno oltre la sua grande capacità. Sono il risultato di una potente combinazione: elevata produttività che abbassa i costi per unità, precisa uniformità termica che riduce al minimo gli sprechi di prodotto e versatilità operativa che massimizza il ritorno sull'investimento di capitale.

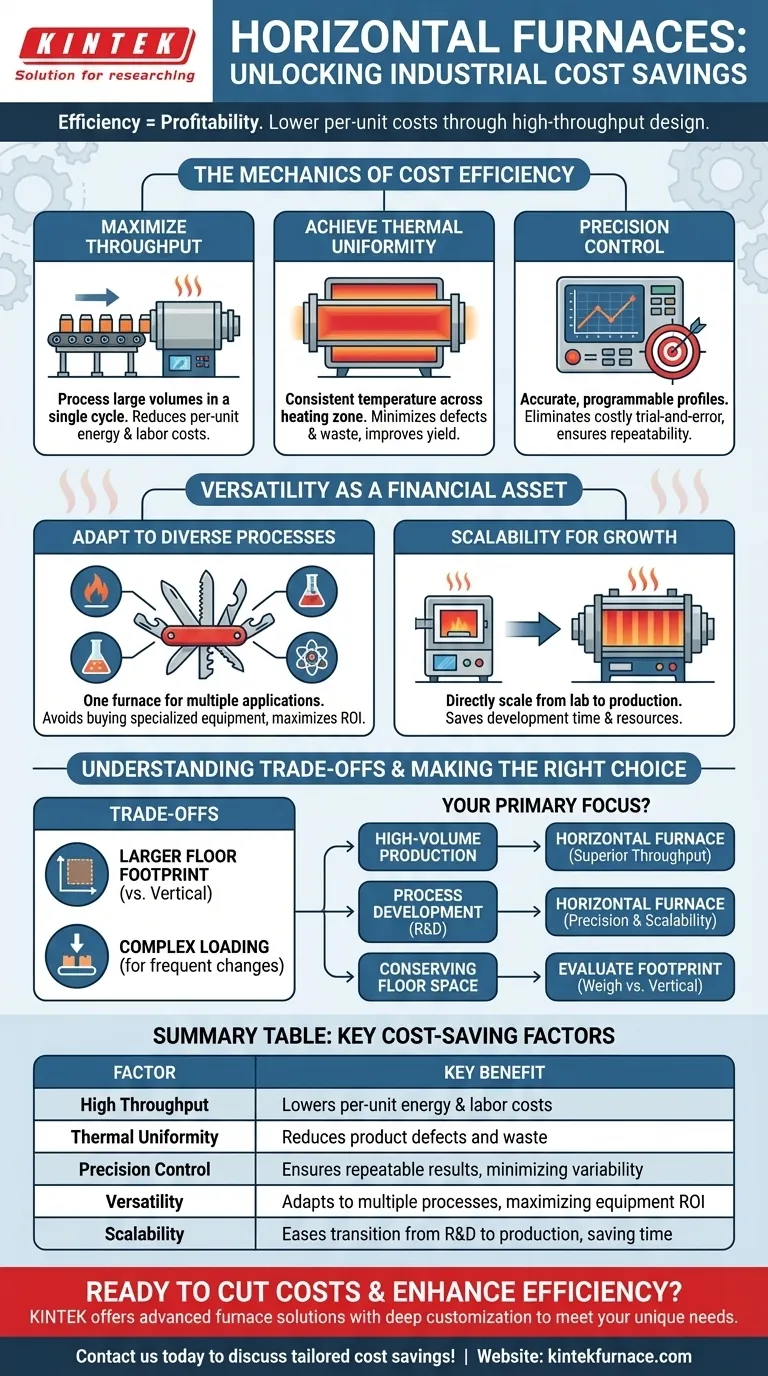

La Meccanica dell'Efficienza dei Costi

Per comprendere i vantaggi finanziari, dobbiamo esaminare i principi operativi fondamentali di un forno orizzontale, che è un tipo comune di forno a tubo. Il design stesso determina diverse efficienze chiave.

Massimizzazione della Produttività con l'Elaborazione Batch

I forni orizzontali sono progettati per gestire grandi quantità di materiale in un unico ciclo o in un flusso continuo. Questo è un vantaggio fondamentale per la produzione di massa.

Elaborando più materiale contemporaneamente, si riduce significativamente il costo per articolo. Ciò include un minore consumo energetico per unità e una riduzione dei requisiti di manodopera per i cicli di carico e scarico.

Raggiungimento dell'Uniformità Termica

Una caratteristica chiave dei moderni forni a tubo è la loro capacità di mantenere una temperatura altamente uniforme in tutta la zona di riscaldamento. Questa consistenza è fondamentale per le prestazioni finanziarie.

Quando ogni parte del carico di lavoro sperimenta la stessa temperatura, si riduce drasticamente il tasso di difetti e prodotti scartati. Meno sprechi si traducono direttamente in risparmi sui costi migliorando la resa complessiva del processo.

Controllo di Precisione per Risultati Ripetibili

Questi forni offrono un controllo della temperatura preciso e programmabile. Ciò consente lo sviluppo di profili termici altamente specifici e ripetibili per processi come la lavorazione del gas, la conversione della biomassa o i test sui materiali.

Questo livello di precisione minimizza la variabilità del processo ed elimina costosi tentativi ed errori. Una volta perfezionato un processo, può essere eseguito in modo identico ogni volta, garantendo risultati prevedibili e costi operativi stabili.

La Versatilità come Asset Finanziario

Un singolo pezzo di attrezzatura in grado di svolgere più funzioni è una potente leva finanziaria. L'adattabilità dei forni orizzontali è una delle loro caratteristiche di risparmio sui costi più trascurate.

Adattamento a Diversi Processi

La configurazione versatile dei forni a tubo orizzontali significa che possono essere adattati per una vasta gamma di applicazioni, dalla pirolisi dell'idrogeno alla sintesi di materiali avanzati.

Questa adattabilità può evitare la necessità di acquistare più forni specializzati. Un singolo forno orizzontale ben scelto può soddisfare varie esigenze di R&S e produzione, massimizzando il suo tempo di attività e il valore complessivo.

Scalabilità per la Crescita Futura

I processi sviluppati su un piccolo forno orizzontale da laboratorio possono spesso essere direttamente scalati a modelli di dimensioni di produzione più grandi.

Questa scalabilità "come per come" consente di risparmiare un'enorme quantità di tempo e risorse nello sviluppo del processo. Riduce il rischio e i costi associati al passaggio da un concetto di laboratorio alla produzione su vasta scala.

Comprensione dei Compromessi

Sebbene siano altamente efficaci, i forni orizzontali non sono la soluzione universale. Riconoscere i loro limiti è fondamentale per fare un investimento valido.

Considerazioni su Spazio e Ingombro

Per loro natura, i forni orizzontali richiedono un ingombro maggiore rispetto alle loro controparti verticali. Nelle strutture dove lo spazio è limitato, il costo di questo ingombro deve essere considerato nell'equazione finanziaria complessiva.

Carico ed Ergonomia

Il carico e lo scarico di un lungo tubo orizzontale possono a volte essere più complessi rispetto al semplice inserimento del materiale in un forno verticale a carico dall'alto. Questo può essere un fattore per processi che richiedono frequenti e piccole modifiche di batch.

Dinamiche di Convezione Naturale

Nei processi che si basano fortemente sulla convezione naturale (l'innalzamento naturale di aria o gas caldo), un forno verticale può a volte offrire una dinamica termica più intuitiva. Tuttavia, la maggior parte dei moderni forni orizzontali mitiga questo aspetto con elementi riscaldanti avanzati e flusso di gas forzato per garantire l'uniformità.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà se un forno orizzontale è la scelta più conveniente per la tua operazione.

- Se il tuo obiettivo principale è la produzione ad alto volume: La produttività superiore di un forno orizzontale lo rende il percorso più diretto per abbassare i costi di produzione per unità.

- Se il tuo obiettivo principale è lo sviluppo di processi e la R&S: Il controllo preciso e la scalabilità di un forno a tubo orizzontale lo rendono una piattaforma ideale per la convalida dei processi prima di impegnarsi in maggiori spese in conto capitale.

- Se il tuo obiettivo principale è conservare lo spazio sul pavimento della struttura: Devi valutare attentamente i vantaggi in termini di produttività di un forno orizzontale rispetto al suo maggiore ingombro fisico rispetto a un'alternativa verticale.

Valutando questi principi, puoi selezionare con sicurezza una configurazione del forno che si allinei sia ai tuoi requisiti tecnici che ai tuoi obiettivi finanziari.

Tabella riassuntiva:

| Fattore di Risparmio sui Costi | Beneficio Chiave |

|---|---|

| Elevata Produttività | Riduce i costi energetici e di manodopera per unità |

| Uniformità Termica | Riduce i difetti e gli sprechi di prodotto |

| Controllo di Precisione | Garantisce risultati ripetibili, minimizzando la variabilità |

| Versatilità | Si adatta a più processi, massimizzando il ROI dell'attrezzatura |

| Scalabilità | Facilita il passaggio dalla R&S alla produzione, risparmiando tempo e risorse |

Pronto a tagliare i costi e migliorare l'efficienza nel tuo laboratorio o linea di produzione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni orizzontali possono offrire risparmi sui costi su misura per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione