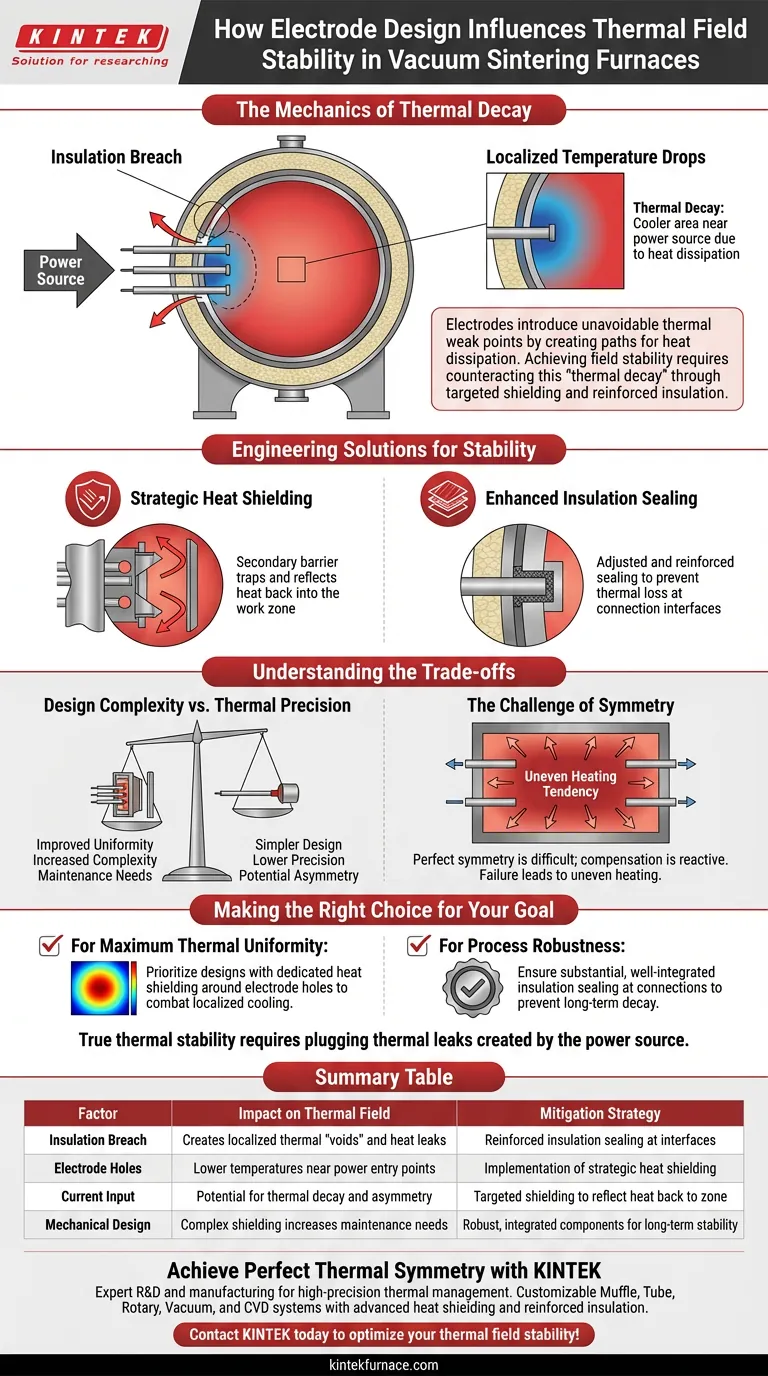

Il design degli elettrodi agisce come una variabile critica nell'uniformità termica, fungendo sia da fonte di alimentazione che da potenziale dissipatore di calore. Sebbene gli elettrodi siano essenziali per l'introduzione della corrente, la loro struttura fisica e i punti di inserzione creano "vuoti" localizzati in cui il calore si dissipa più rapidamente rispetto al resto della camera. Ciò si traduce in temperature più basse vicino ai fori degli elettrodi, portando a un decadimento termico che può compromettere la simmetria del processo di sinterizzazione.

Gli elettrodi introducono inevitabili punti deboli termici creando percorsi per la dissipazione del calore. Raggiungere la stabilità del campo richiede di contrastare questo "decadimento termico" attraverso schermature mirate e isolamento rinforzato alle interfacce di connessione.

La meccanica del decadimento termico

La rottura dell'involucro isolante

Gli elettrodi fungono da interfaccia per l'ingresso della corrente, ma interrompono fisicamente lo strato isolante del forno.

Questa necessità strutturale crea un vuoto localizzato. Invece di una barriera termica continua, il forno presenta punti specifici in cui l'isolamento è interrotto per consentire l'erogazione di potenza.

Calate di temperatura localizzate

A causa di questi vuoti, il calore fuoriesce più facilmente nei punti di connessione rispetto al resto della zona calda.

Le temperature vicino ai fori degli elettrodi sono frequentemente inferiori rispetto all'ambiente circostante. Questo fenomeno crea un decadimento termico, raffreddando efficacemente l'area immediatamente adiacente alla fonte di alimentazione.

Soluzioni ingegneristiche per la stabilità

Per mantenere un campo termico simmetrico, gli ingegneri devono compensare attivamente le perdite causate dal posizionamento degli elettrodi.

Schermatura termica strategica

I design dei forni incorporano spesso specifiche strutture di schermatura termica direttamente attorno ai fori degli elettrodi.

Queste schermature agiscono come una barriera secondaria, intrappolando il calore che altrimenti sfuggirebbe attraverso il vuoto dell'elettrodo e riflettendolo nuovamente nella zona di lavoro.

Sigillatura isolante migliorata

L'isolamento standard è spesso insufficiente in questi punti di giunzione ad alto rischio.

Per mantenere la stabilità generale, la sigillatura isolante alle connessioni degli elettrodi viene regolata e rinforzata. Ciò garantisce che l'interfaccia tra l'elettrodo e la parete del forno non diventi una via principale di dispersione termica.

Comprendere i compromessi

Complessità del design vs. Precisione termica

L'implementazione di schermature avanzate attorno agli elettrodi migliora l'uniformità termica ma aumenta la complessità meccanica.

Strutture di schermatura più complesse introducono componenti aggiuntivi all'interno della camera a vuoto. Questi componenti devono essere mantenuti e allineati correttamente per rimanere efficaci nel tempo.

La sfida della simmetria

Ottenere una simmetria perfetta è difficile perché gli elettrodi stessi sono raramente distribuiti in modo perfettamente uniforme su tutta la superficie della zona calda.

Le misure di compensazione (come schermature e sigillature) sono soluzioni reattive. Se queste misure falliscono o si degradano, la tendenza naturale del forno tornerà a un riscaldamento non uniforme vicino agli ingressi di alimentazione.

Fare la scelta giusta per il tuo obiettivo

Quando si valutano i design dei forni per sinterizzazione sotto vuoto, esaminare attentamente come il produttore mitiga la dispersione di calore nei passaggi di alimentazione.

- Se la tua priorità assoluta è la massima uniformità termica: Dai la preferenza a design che presentano esplicitamente strutture di schermatura termica dedicate attorno ai fori degli elettrodi per combattere attivamente il raffreddamento localizzato.

- Se la tua priorità assoluta è la robustezza del processo: Assicurati che la sigillatura isolante alle connessioni degli elettrodi sia sostanziale e ben integrata per prevenire il decadimento termico a lungo termine.

La vera stabilità termica richiede non solo la generazione di calore, ma anche l'efficace sigillatura delle perdite termiche create dalla fonte di alimentazione stessa.

Tabella riassuntiva:

| Fattore | Impatto sul campo termico | Strategia di mitigazione |

|---|---|---|

| Rottura dell'isolamento | Crea "vuoti" termici localizzati e perdite di calore | Sigillatura isolante rinforzata alle interfacce |

| Fori degli elettrodi | Temperature più basse vicino ai punti di ingresso dell'alimentazione | Implementazione di schermature termiche strategiche |

| Ingresso corrente | Potenziale di decadimento termico e asimmetria | Schermatura mirata per riflettere il calore nella zona |

| Design meccanico | Schermature complesse aumentano le esigenze di manutenzione | Componenti robusti e integrati per stabilità a lungo termine |

Ottieni una simmetria termica perfetta con KINTEK

Il decadimento termico nei punti degli elettrodi può compromettere l'intero processo di sinterizzazione. Presso KINTEK, i nostri esperti team di R&S e produzione sono specializzati nella gestione termica ad alta precisione. Offriamo sistemi personalizzabili Muffle, a tubo, rotativi, sotto vuoto e CVD progettati con schermature termiche avanzate e isolamento rinforzato per eliminare il raffreddamento localizzato.

Sia che tu necessiti della massima uniformità termica o della robustezza del processo, KINTEK fornisce soluzioni di forni da laboratorio su misura per le tue esigenze uniche ad alta temperatura.

Contatta KINTEK oggi stesso per ottimizzare la stabilità del tuo campo termico!

Guida Visiva

Riferimenti

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché l'argon è preferito all'azoto in alcune applicazioni? Garantire la purezza nei processi ad alta temperatura

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- Perché la rimozione dell'ossigeno è importante in un forno a vuoto? Prevenire l'ossidazione per una qualità superiore del metallo

- Cos'è la sinterizzazione sotto vuoto e quali sono i suoi vantaggi? Sblocca prestazioni dei materiali superiori

- Come avviene il trasferimento di calore in un forno a vuoto? Domina la Radiazione Termica per Risultati di Laboratorio Precisi

- Quali vantaggi operativi offrono i forni a vuoto? Ottenere una qualità del materiale superiore e un controllo del processo

- Quale ruolo svolge una stufa a vuoto nell'essiccazione per la preparazione del cloruro di calcio anidro? Garantire risultati di elevata purezza

- Perché è richiesto un livello di vuoto da 5 a 10 Pa per rimuovere silicio e zinco dal cloruro di rubidio? Approfondimenti degli esperti