In un forno a vuoto, il trasferimento di calore avviene principalmente tramite radiazione termica, poiché la quasi totale assenza di molecole d'aria rende impossibili i metodi di riscaldamento convenzionali come la convezione e la conduzione attraverso un gas. Il calore viene trasferito dagli elementi riscaldanti al materiale tramite onde elettromagnetiche, mentre la conduzione avviene ancora attraverso le parti solide, come il pezzo stesso e i dispositivi di fissaggio che lo sorreggono.

Mentre la radiazione termica è l'unico modo in cui il calore può attraversare lo spazio vuoto in un vuoto, il raggiungimento di un controllo preciso e uniforme della temperatura dipende interamente dalla comprensione del sistema nel suo complesso, inclusi come il calore si conduce attraverso i componenti solidi e come il forno è progettato per generare e rimuovere quel calore.

Il Ruolo Dominante della Radiazione Termica

La caratteristica distintiva del vuoto è l'assenza di un mezzo. Questo cambia fondamentalmente la fisica del trasferimento di calore rispetto a un forno atmosferico standard.

Perché Convezione e Conduzione Falliscono

La convezione richiede il movimento di molecole fluide (come gas o liquido) per trasportare il calore. La conduzione attraverso un gas richiede che le molecole si urtino e trasferiscano energia cinetica.

Con la maggior parte di queste molecole rimosse, questi due meccanismi primari di trasferimento del calore sono effettivamente eliminati nello spazio vuoto della camera a vuoto.

Calore come Onde Elettromagnetiche

La radiazione termica è il trasferimento di calore tramite onde elettromagnetiche, principalmente nello spettro infrarosso. A differenza della conduzione e della convezione, non richiede alcun mezzo per viaggiare.

Gli elementi riscaldanti nel forno si scaldano ed irradiano energia in tutte le direzioni. Questa energia viaggia attraverso il vuoto fino a quando non viene assorbita dal materiale in lavorazione, causando l'aumento della sua temperatura.

L'Impatto sull'Uniformità

Poiché la radiazione viaggia in linea retta, ottenere un riscaldamento uniforme è una sfida progettuale significativa. La disposizione e il design degli elementi riscaldanti e dell'isolamento sono fondamentali per garantire che tutte le superfici del pezzo ricevano energia adeguata.

Oltre la Radiazione: Una Visione Sistemica del Flusso di Calore

Mentre la radiazione domina il trasferimento di calore attraverso il vuoto, non è l'unico meccanismo in gioco all'interno del sistema del forno.

Conduzione Attraverso Componenti Solidi

Il calore si muove ancora molto efficacemente tramite conduzione attraverso tutti i materiali solidi. Questo include gli elementi riscaldanti stessi, le pareti o la camera del forno, eventuali dispositivi di fissaggio che reggono il pezzo e all'interno del pezzo stesso.

Comprendere questo percorso conduttivo è cruciale per prevedere come una parte si riscalderà internamente.

Metodo 1: Riscaldamento a Resistenza

La maggior parte dei forni a vuoto utilizza elementi riscaldanti a resistenza fatti di grafite o metalli refrattari. Una corrente elettrica passa attraverso questi elementi, facendoli scaldare e irradiare energia.

Il calore si irradia dagli elementi al pezzo, rendendolo una forma di riscaldamento indiretto.

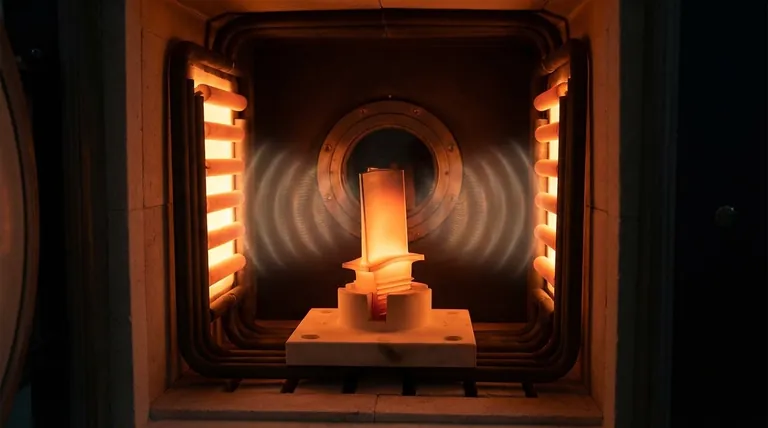

Metodo 2: Riscaldamento a Induzione

Alcuni forni utilizzano l'induzione per riscaldare direttamente il materiale. Una corrente alternata in una bobina di rame crea un potente campo elettromagnetico.

Questo campo induce correnti parassite all'interno del pezzo conduttivo stesso, generando calore internamente. Questo bypassa la necessità della radiazione per trasferire energia da una sorgente esterna alla superficie del pezzo.

Comprendere i Compromessi e le Sfide

Il riscaldamento in vuoto previene l'ossidazione e la contaminazione, ma introduce sfide uniche nella gestione termica che devono essere affrontate.

Il Problema della "Linea di Vista"

La radiazione richiede un percorso diretto e senza ostacoli dalla sorgente al bersaglio. Qualsiasi parte del pezzo che è "ombreggiata" da un'altra parte o da un dispositivo di fissaggio non si riscalderà efficacemente.

Questo può creare significativi gradienti di temperatura e risultati non uniformi, specialmente con geometrie complesse. La corretta disposizione delle parti è fondamentale.

Controllo del Campo Termico

Per combattere l'ombreggiamento e garantire un riscaldamento uniforme, il design del forno è di fondamentale importanza. Zone di riscaldamento multiple, schermi riflettenti e un isolamento attentamente progettato vengono utilizzati per creare un "campo termico" omogeneo dove l'energia proviene da tutte le direzioni.

L'Importanza dei Cicli di Raffreddamento

La rimozione del calore è altrettanto importante quanto la sua aggiunta. Il raffreddamento di un pezzo all'interno di un vuoto è molto lento, poiché la radiazione è ancora una volta l'unico meccanismo disponibile per dissipare l'energia nelle pareti fredde del forno.

Per tempi di ciclo più rapidi, un gas inerte come l'azoto o l'argon viene reintrodotto nella camera. Questo reintroduce la convezione come meccanismo di raffreddamento potente e rapido, un processo spesso chiamato tempra a gas.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina quali aspetti del trasferimento di calore in vuoto sono più importanti da controllare.

- Se il tuo obiettivo primario è la purezza del processo: Il vantaggio chiave dell'ambiente sottovuoto è la prevenzione dell'ossidazione e delle reazioni chimiche indesiderate con i gas atmosferici.

- Se il tuo obiettivo primario è il riscaldamento uniforme: Presta molta attenzione al design del forno, al posizionamento degli elementi e ai potenziali problemi di ombreggiamento da "linea di vista" con il tuo pezzo.

- Se il tuo obiettivo primario sono tempi di ciclo rapidi: È essenziale un forno dotato di un sistema di tempra a gas ad alta pressione per il raffreddamento convettivo forzato.

Comprendendo questi principi, puoi sfruttare l'ambiente unico di un forno a vuoto per ottenere un controllo eccezionale e una qualità del materiale.

Tabella Riepilogativa:

| Meccanismo | Ruolo nel Forno a Vuoto | Caratteristiche Chiave |

|---|---|---|

| Radiazione Termica | Metodo primario di trasferimento del calore | Non richiede mezzo, viaggia come onde elettromagnetiche, può causare ombreggiamento |

| Conduzione | Avviene attraverso i componenti solidi | Trasferisce il calore all'interno del pezzo, dei dispositivi di fissaggio e degli elementi |

| Convezione | Assente nel vuoto, utilizzata nel raffreddamento | Reintrodotta tramite tempra a gas per una rapida rimozione del calore |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a Muffola, Tubolari, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la purezza, l'uniformità e l'efficienza del processo. Non lasciare che le sfide del trasferimento di calore ti frenino — contattaci oggi per discutere come le nostre soluzioni su misura possono elevare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza