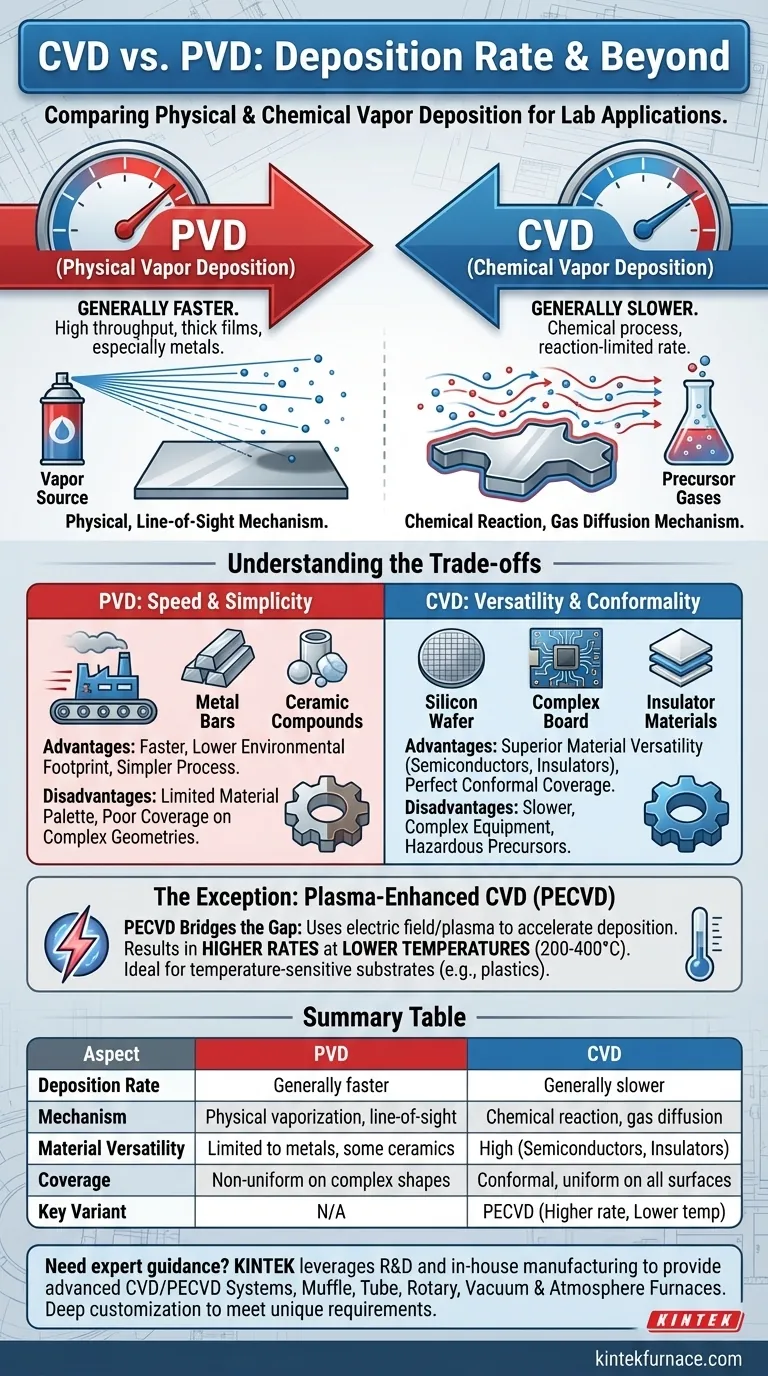

In un confronto diretto, i processi di Deposizione Fisica da Vapore (PVD) hanno generalmente velocità di deposizione maggiori rispetto alla Deposizione Chimica da Vapore (CVD) convenzionale. Questo rende il PVD un metodo preferito per le applicazioni che richiedono un alto rendimento o l'accumulo rapido di film spessi, in particolare con materiali metallici.

La scelta tra PVD e CVD non riguarda semplicemente la velocità. È un compromesso fondamentale tra la deposizione rapida e "linea di vista" del PVD e il processo chimico più lento e versatile del CVD, che eccelle nella diversità dei materiali e nel rivestimento di superfici complesse.

La Differenza Fondamentale nel Meccanismo

La disparità nelle velocità di deposizione deriva dai modi fondamentalmente diversi in cui queste due tecnologie depositano materiale su un substrato.

PVD: Un Processo Fisico "Linea di Vista"

Nel PVD, un materiale sorgente solido viene vaporizzato fisicamente in un plasma all'interno di un vuoto. Queste particelle vaporizzate viaggiano quindi in linea retta e si condensano sul substrato.

Questo meccanismo a "linea di vista" è diretto ed efficiente, risultando in un rapido accumulo di materiale. È analogo alla verniciatura a spruzzo, dove la vernice viaggia direttamente dall'ugello alla superficie.

CVD: Un Processo di Reazione Chimica

Il CVD, al contrario, si basa su una reazione chimica. I gas precursori vengono introdotti in una camera, dove fluiscono e si diffondono attorno al substrato.

Questi gas reagiscono quindi sulla superficie calda del substrato per formare il film solido desiderato. La velocità è spesso limitata dalla velocità di questa reazione chimica e dal flusso dei gas reagenti, rendendola intrinsecamente più lenta della condensazione fisica del PVD.

Quando la Velocità di Deposizione Non È l'Unico Fattore

Mentre il PVD vince sulla velocità pura, il CVD viene scelto per le sue capacità uniche che il PVD non può eguagliare. Il processo "più lento" è spesso l'unico praticabile per applicazioni specifiche di alto valore.

Versatilità dei Materiali

Il PVD è utilizzato principalmente per la deposizione di metalli e alcuni composti ceramici.

La natura chimica del CVD gli conferisce una versatilità molto maggiore. È il metodo di riferimento per la deposizione di una vasta gamma di materiali, inclusi i semiconduttori critici (come il silicio) e gli isolanti, fondamentali per l'industria elettronica.

Copertura Conforme

La deposizione a linea di vista del PVD fatica a rivestire uniformemente forme 3D complesse. Le aree non direttamente sul percorso della sorgente di vapore ricevono poco o nessun rivestimento, creando un effetto di "ombreggiatura".

L'uso da parte del CVD di un gas diffuso e fluente gli consente di depositare uno strato altamente uniforme, o "conforme", su topografie intricate, garantendo una copertura completa e uniforme su tutte le superfici.

L'Eccezione: CVD Potenziato al Plasma (PECVD)

Una variante chiave, il CVD potenziato al Plasma (PECVD), modifica il tradizionale compromesso del CVD offrendo velocità di deposizione più elevate a temperature molto più basse.

Come il PECVD Accelera la Deposizione

Invece di fare affidamento esclusivamente sul calore elevato per guidare la reazione chimica, il PECVD utilizza un campo elettrico per generare un plasma. Questo plasma eccita i gas precursori, consentendo alla reazione di deposizione di avvenire più facilmente.

Questo metodo di attivazione può comportare velocità di deposizione più elevate rispetto al CVD termico convenzionale, colmando il divario di produttività con il PVD in alcuni casi.

Il Vantaggio della Bassa Temperatura

Il CVD tradizionale richiede spesso temperature molto elevate, che possono danneggiare un substrato. Il PECVD opera a temperature significativamente più basse, tipicamente 200-400°C.

Questo rende il PECVD ideale per depositare film di alta qualità su substrati sensibili alla temperatura, come plastiche o wafer semiconduttori pre-elaborati, senza causare danni.

Comprendere i Compromessi

La scelta di una tecnologia di deposizione richiede una valutazione chiara dei suoi vantaggi e svantaggi rispetto al tuo obiettivo specifico.

PVD: Velocità vs. Semplicità

Il PVD è più veloce e ha spesso un'impronta ambientale inferiore, poiché generalmente non comporta i gas di scarto tossici comuni nel CVD. Tuttavia, è limitato nella sua gamma di materiali e non può rivestire efficacemente geometrie complesse.

CVD: Versatilità vs. Complessità

Il CVD offre una versatilità di materiali superiore e una copertura conforme perfetta. Ciò comporta il costo di una velocità di deposizione più lenta, apparecchiature più complesse e la necessità di gestire gas precursori e prodotti di scarto potenzialmente pericolosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnologia migliore è quella che soddisfa i tuoi requisiti ingegneristici specifici.

- Se il tuo obiettivo principale è la deposizione ad alto rendimento di film metallici spessi su superfici piane: Il PVD è la scelta superiore grazie alla sua velocità senza pari.

- Se il tuo obiettivo principale è depositare uno strato conforme perfettamente uniforme su una struttura 3D complessa: Il CVD è la tecnologia necessaria, e devi accettare la velocità di deposizione più lenta.

- Se il tuo obiettivo principale è depositare film semiconduttori o isolanti, in particolare su substrati sensibili alla temperatura: Il PECVD fornisce un equilibrio critico tra una velocità di deposizione ragionevole e un processo a bassa temperatura.

In definitiva, la tua decisione dovrebbe essere guidata dalle proprietà del materiale e dalla copertura geometrica di cui hai bisogno, non solo dalla velocità di deposizione.

Tabella Riassuntiva:

| Aspetto | PVD | CVD |

|---|---|---|

| Velocità di Deposizione | Generalmente più veloce | Generalmente più lento |

| Meccanismo | Vaporizzazione fisica, linea di vista | Reazione chimica, diffusione del gas |

| Versatilità dei Materiali | Limitata a metalli e alcune ceramiche | Alta, inclusi semiconduttori e isolanti |

| Copertura | Non uniforme su forme complesse | Conforme, uniforme su tutte le superfici |

| Variante Chiave | N/D | PECVD (velocità più alta, temperatura più bassa) |

Hai bisogno di una guida esperta per selezionare la giusta tecnologia di deposizione per il tuo laboratorio? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera. La nostra forte capacità di personalizzazione approfondita garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con metalli, semiconduttori o geometrie complesse. Contattaci oggi per ottimizzare il tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura