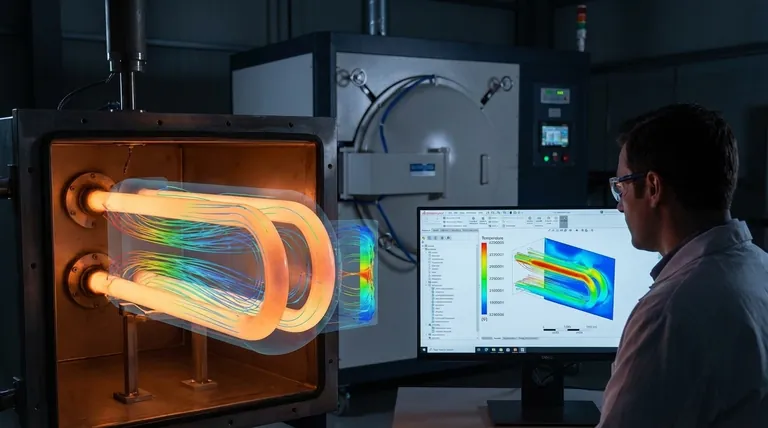

La Fluidodinamica Computazionale (CFD) funge da laboratorio virtuale per i tubi radianti industriali, consentendo la creazione di precisi modelli numerici tridimensionali per simulare complessi ambienti interni. Quantificando i campi di flusso della combustione, le distribuzioni di temperatura e la generazione di NOx, questa tecnologia consente agli ingegneri di ottimizzare scientificamente le strutture degli ugelli e le condizioni di flusso, eliminando la necessità di costosi prototipi fisici.

La simulazione CFD trasforma la progettazione dei tubi radianti da un processo di tentativi ed errori fisici a una scienza basata sui dati. Affronta simultaneamente l'efficienza termica e l'integrità strutturale, garantendo che i progetti massimizzino il trasferimento di calore riducendo al minimo le sollecitazioni termiche che portano al guasto delle apparecchiature.

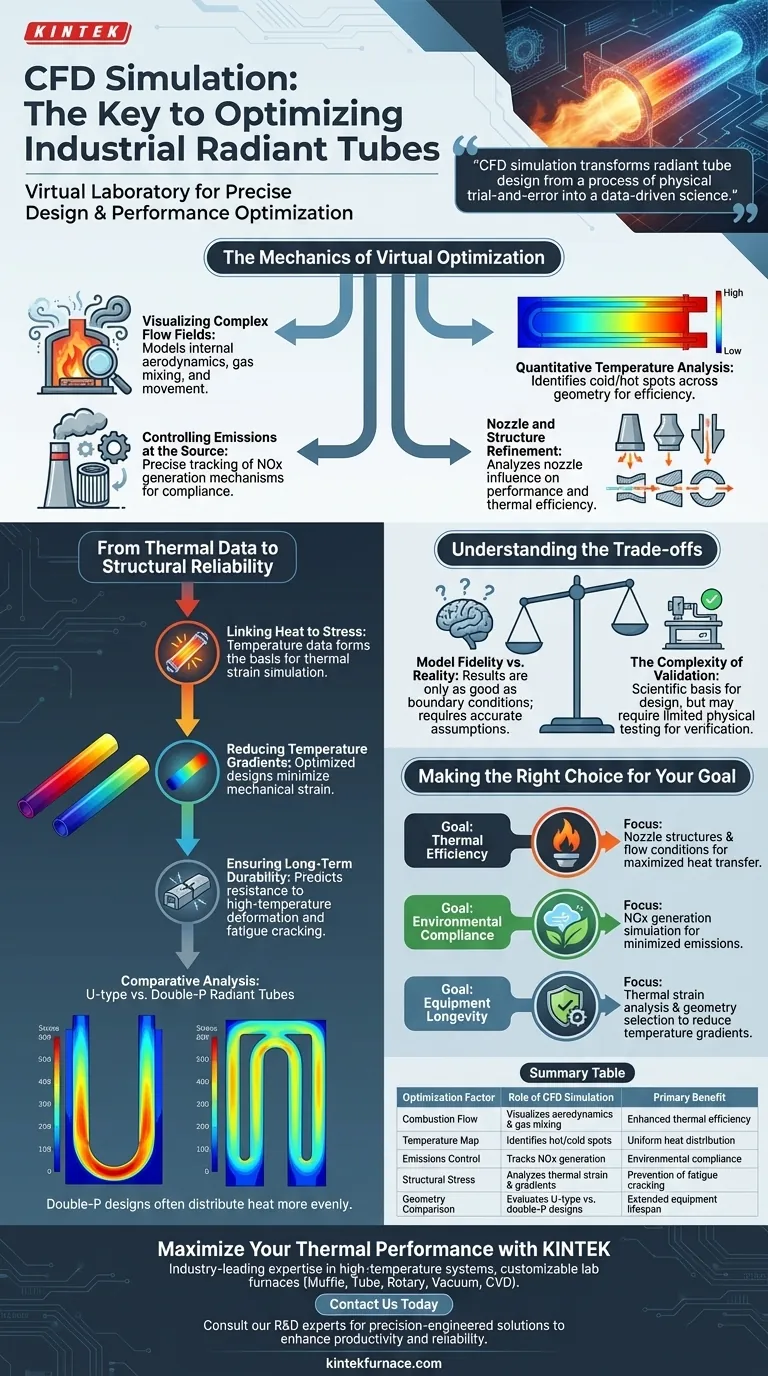

La Meccanica dell'Ottimizzazione Virtuale

Visualizzazione di Complessi Campi di Flusso

Il software CFD costruisce un gemello digitale del tubo radiante per visualizzare campi di flusso di combustione impossibili da vedere in funzione.

Modella come i gas si muovono e si mescolano all'interno del tubo, fornendo una visione granulare dell'aerodinamica interna.

Analisi Quantitativa della Temperatura

La simulazione fornisce una mappa dettagliata della distribuzione della temperatura su tutta la geometria del tubo.

Ciò consente ai progettisti di identificare punti freddi che riducono l'efficienza o punti caldi che rischiano il cedimento del materiale.

Controllo delle Emissioni alla Fonte

La CFD consente il monitoraggio preciso dei meccanismi di generazione di NOx durante il processo di combustione.

Regolando virtualmente i parametri di progettazione, gli ingegneri possono ottimizzare il sistema per soddisfare rigorosi standard ambientali sulle emissioni prima ancora che venga tagliato il metallo.

Raffinamento di Ugelli e Strutture

Gli ingegneri possono analizzare quantitativamente come diverse strutture di ugelli influenzano le prestazioni complessive.

Ciò facilita il confronto di varie condizioni di flusso per determinare la configurazione esatta che produce la massima efficienza termica.

Dai Dati Termici all'Affidabilità Strutturale

Collegare Calore e Sollecitazioni

I dati di temperatura derivati dalla CFD sono la base per l'analisi di simulazione delle deformazioni termiche.

Operare ad alte temperature crea significative sollecitazioni fisiche sui tubi radianti; la CFD identifica esattamente dove si concentrano queste sollecitazioni.

Riduzione dei Gradienti di Temperatura

I progetti ottimizzati mirano a ottenere gradienti di temperatura inferiori, che si correlano direttamente a minori deformazioni meccaniche.

Analisi comparative, come la valutazione dei tubi radianti di tipo U rispetto a quelli a doppio P, dimostrano come geometrie specifiche distribuiscano il calore in modo più uniforme.

Garantire la Durata a Lungo Termine

Minimizzando i valori di deformazione, la simulazione prevede la capacità dell'attrezzatura di resistere alla deformazione ad alta temperatura.

Questa capacità predittiva è cruciale per prevenire crepe da fatica, garantendo così l'affidabilità e la sicurezza a lungo termine delle apparecchiature industriali.

Comprendere i Compromessi

Fedeltà del Modello vs. Realtà

Sebbene la CFD elimini la necessità di prototipi fisici iniziali, i risultati sono validi solo quanto le condizioni al contorno definite dall'utente.

Assunzioni inaccurate sulla composizione del carburante o sulle condizioni ambientali possono portare a modelli che non riflettono le prestazioni del mondo reale.

La Complessità della Validazione

La simulazione fornisce una base scientifica per la progettazione, ma non sostituisce completamente la necessità di una validazione finale.

Comportamenti di combustione complessi potrebbero ancora richiedere test fisici limitati per verificare le sfumate scoperte del modello numerico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente la CFD nei tuoi progetti di tubi radianti, allinea il focus della simulazione con i tuoi specifici obiettivi di ingegneria:

- Se il tuo obiettivo principale è l'efficienza termica: Dai priorità all'analisi delle strutture degli ugelli e delle condizioni di flusso per massimizzare il trasferimento di calore e ottimizzare i campi di flusso della combustione.

- Se il tuo obiettivo principale è la conformità ambientale: Concentrati sulla simulazione della generazione di NOx per regolare i parametri di combustione per emissioni ridotte al minimo.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Concentrati sull'analisi delle deformazioni termiche per identificare le concentrazioni di sollecitazioni e selezionare geometrie (come il doppio P) che riducono i gradienti di temperatura.

Sfruttando la CFD, superi le congetture e ottieni la capacità di progettare tubi radianti che sono più efficienti, più puliti e strutturalmente solidi.

Tabella Riassuntiva:

| Fattore di Ottimizzazione | Ruolo della Simulazione CFD | Beneficio Primario |

|---|---|---|

| Flusso di Combustione | Visualizza l'aerodinamica e la miscelazione dei gas | Maggiore efficienza termica |

| Mappa di Temperatura | Identifica punti caldi e freddi | Distribuzione uniforme del calore |

| Controllo delle Emissioni | Monitora e prevede la generazione di NOx | Conformità ambientale |

| Sollecitazioni Strutturali | Analizza deformazioni e gradienti termici | Prevenzione delle crepe da fatica |

| Confronto Geometrie | Valuta i design di tipo U vs. doppio P | Maggiore durata delle apparecchiature |

Massimizza le Tue Prestazioni Termiche con KINTEK

Non lasciare l'efficienza del tuo riscaldamento industriale al caso. L'esperienza leader del settore di KINTEK nei sistemi ad alta temperatura combina principi di progettazione avanzati con una produzione robusta. Che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni da laboratorio sono completamente personalizzabili per risolvere le tue sfide termiche più complesse.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per consultare i nostri esperti R&S e scoprire come le nostre soluzioni ingegnerizzate di precisione possono migliorare la produttività del tuo laboratorio e l'affidabilità delle apparecchiature.

Guida Visiva

Riferimenti

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Flangia CF ad altissimo vuoto Finestra di osservazione in vetro zaffiro in acciaio inox

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Cosa rende gli elementi riscaldanti in grafite resistenti agli shock termici? Spiegate le proprietà chiave

- Qual è la funzione di un alimentatore per riscaldamento a transistor IGBT nel processo di evaporazione per riscaldamento a induzione della polvere di magnesio? Sblocca il controllo di precisione per una qualità superiore della polvere

- Quali sono le proprietà termiche del molibdeno? Padroneggiare le applicazioni a calore estremo

- Qual è il ruolo di un elemento riscaldante in grafite in un forno a vuoto utilizzato per la distillazione del magnesio? Il Motore della Produzione di Metalli ad Alta Purezza

- Quali sono i principali vantaggi dei tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni precisione e purezza in condizioni di calore estremo

- Quali sono i vantaggi di un controllore con componenti derivate di secondo ordine? Padroneggia il controllo termico complesso

- Qual è la resistenza meccanica degli elementi riscaldanti in MoSi2? Resilienza alle alte temperature con natura fragile

- Qual è la prospettiva futura per gli elementi riscaldanti in MoSi2? Forte crescita trainata dall'innovazione ad alta temperatura.