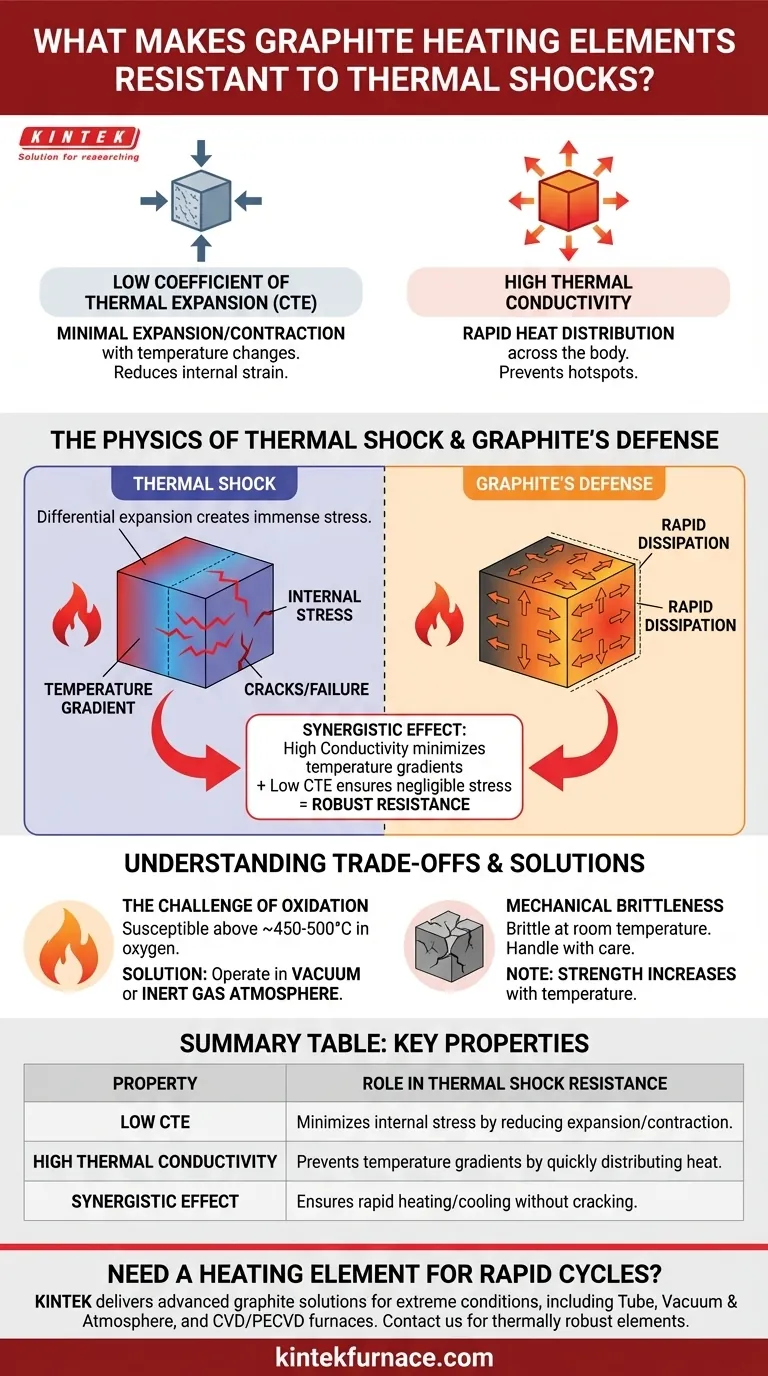

Alla base, la notevole resistenza della grafite agli shock termici deriva da due proprietà fisiche fondamentali: il suo coefficiente di dilatazione termica estremamente basso e la sua elevata conduttività termica. Quando un materiale viene riscaldato o raffreddato rapidamente, queste due caratteristiche lavorano in tandem per prevenire l'accumulo di sollecitazioni interne che causerebbero la frattura di altri materiali.

Il cedimento da shock termico si verifica quando un materiale si espande o si contrae a velocità diverse attraverso la sua struttura, creando un'immensa sollecitazione interna. La grafite evita questo cedimento perché si espande molto poco quando riscaldata e dissipa rapidamente le differenze di temperatura attraverso il suo corpo.

La fisica dello shock termico

Per capire perché la grafite è così robusta, dobbiamo prima definire il problema che risolve. Lo shock termico è un carico meccanico rapido e transitorio causato da un improvviso cambiamento di temperatura.

Il ruolo dei gradienti di temperatura

Quando si riscalda o si raffredda rapidamente un oggetto, si forma un gradiente di temperatura. La temperatura superficiale cambia istantaneamente, mentre la temperatura interna rimane indietro.

Ad esempio, immergere un piatto di ceramica caldo in acqua fredda fa sì che lo strato esterno si contragga rapidamente mentre l'interno rimane espanso.

Stress e cedimento del materiale

Questa differenza di espansione o contrazione tra l'esterno freddo e l'interno caldo crea un'immensa sollecitazione interna. Nei materiali fragili, questa sollecitazione può facilmente superare la resistenza del materiale, provocando crepe e cedimenti catastrofici.

Perché la grafite eccelle sotto stress termico

La struttura atomica e le proprietà della grafite la rendono particolarmente adatta a resistere a queste sollecitazioni interne. Essa mitiga sia la causa che l'effetto dei gradienti termici.

Proprietà 1: Basso coefficiente di dilatazione termica (CTE)

La grafite ha un basso coefficiente di dilatazione termica. Ciò significa che per un dato cambiamento di temperatura, essa semplicemente non si espande o si contrae molto.

Pensatela così: se il materiale cambia a malapena le sue dimensioni quando la temperatura cambia, c'è pochissima deformazione interna all'inizio. Questa proprietà riduce direttamente il lato "stress" dell'equazione dello shock termico.

Proprietà 2: Alta conduttività termica

La grafite è un eccellente conduttore termico, il che significa che trasferisce il calore in modo molto efficiente.

Quando un elemento riscaldante in grafite viene acceso o spento, la sua elevata conduttività consente al calore di diffondersi o dissiparsi in tutto il suo volume quasi istantaneamente. Ciò impedisce la formazione di significativi gradienti di temperatura tra la superficie e il nucleo, minimizzando la causa principale dello stress termico.

L'effetto sinergico

Queste due proprietà creano un potente effetto sinergico. L'alta conduttività termica minimizza le differenze di temperatura, e il basso CTE assicura che eventuali piccole differenze di temperatura che si presentano creino uno stress interno trascurabile.

Comprendere i compromessi

Sebbene eccezionale nella resistenza agli shock termici, la grafite non è priva di limitazioni operative. Comprenderle è fondamentale per un'implementazione di successo.

La sfida dell'ossidazione

La principale debolezza della grafite è la sua suscettibilità all'ossidazione ad alte temperature (tipicamente superiori a 450-500°C) in presenza di ossigeno.

Quando utilizzata come elemento riscaldante, deve essere fatta funzionare in un vuoto o in un'atmosfera di gas inerte (come argon o azoto) per evitare che si bruci letteralmente. Questo è il compromesso più significativo e un vincolo di progettazione critico per qualsiasi forno o sistema che utilizzi riscaldatori in grafite.

Fragilità meccanica

A temperatura ambiente, la grafite è più fragile della maggior parte dei metalli. Richiede un'attenta manipolazione durante l'installazione per prevenire scheggiature o crepe. Tuttavia, una proprietà interessante della grafite è che la sua resistenza in realtà aumenta con la temperatura, rendendola molto robusta durante il funzionamento.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante giusto richiede di abbinare le proprietà del materiale al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono cicli rapidi di riscaldamento e raffreddamento: La grafite è una scelta superiore grazie alla sua combinazione di bassa espansione termica e alta conduttività termica, che sono le proprietà esatte necessarie per resistere agli shock termici.

- Se il tuo obiettivo principale è il funzionamento continuo ad alta temperatura: L'alto punto di sublimazione della grafite la rende eccellente per questo, ma devi farla funzionare in un vuoto o in un'atmosfera inerte per prevenire l'ossidazione e garantire una lunga durata.

In definitiva, le proprietà fisiche intrinseche della grafite la rendono una soluzione ingegnerizzata per le applicazioni ad alta temperatura più esigenti.

Tabella riassuntiva:

| Proprietà | Ruolo nella resistenza agli shock termici |

|---|---|

| Basso coefficiente di dilatazione termica (CTE) | Minimizza lo stress interno riducendo l'espansione/contrazione durante i cambiamenti di temperatura. |

| Alta conduttività termica | Previene i gradienti di temperatura distribuendo rapidamente il calore, eliminando i punti caldi che causano stress. |

| Effetto sinergico | Le proprietà combinate assicurano un riscaldamento/raffreddamento rapido senza crepe o cedimenti. |

Hai bisogno di un elemento riscaldante che prosperi sotto cicli termici rapidi? In KINTEK, sfruttiamo la nostra avanzata R&S e la produzione interna per fornire soluzioni di riscaldamento in grafite ingegnerizzate per condizioni estreme. I nostri forni ad alta temperatura—inclusi sistemi a tubo, a vuoto e ad atmosfera, e CVD/PECVD—sono costruiti con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi (#ContactForm) per migliorare le prestazioni del tuo laboratorio con elementi riscaldanti affidabili e termicamente robusti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata