A prima vista, gli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) mostrano un'elevata resistenza meccanica per un materiale ceramico, ma questa resistenza è caratterizzata da durezza e resistenza alla compressione piuttosto che da duttilità. Le specifiche chiave includono una resistenza alla flessione di 350 MPa, una resistenza alla compressione di 650 MPa e una tenacità alla frattura di 4,5 MPa·m¹/². Questo li rende robusti sotto carichi prevedibili ma suscettibili a fratture fragili da impatti bruschi.

Il punto chiave è che, sebbene gli elementi in MoSi₂ siano abbastanza robusti da sopportare significative sollecitazioni operative come vibrazioni e cicli termici, la loro natura ceramica li rende intrinsecamente fragili. Comprendere questo compromesso tra resistenza alle alte temperature e bassa tenacità all'impatto è fondamentale per una corretta progettazione, manipolazione e funzionamento.

Decomporre le proprietà meccaniche

Per comprendere appieno le capacità degli elementi in MoSi₂, dobbiamo guardare oltre una singola metrica di "resistenza" ed esaminare le proprietà specifiche che definiscono il loro comportamento meccanico.

Resistenza alla compressione e alla flessione

Gli elementi in MoSi₂ hanno un'elevata resistenza alla compressione (650 MPa), il che significa che resistono molto bene alle forze di schiacciamento.

La loro resistenza alla flessione (350 MPa) indica anche una forte resistenza alla flessione sotto carico, un attributo cruciale per gli elementi che si estendono su distanze all'interno di una camera di forno. Questi valori sono elevati per un materiale che opera a temperature estreme.

Tenacità alla frattura e durezza

La tenacità alla frattura (4,5 MPa·m¹/²) è probabilmente il numero più critico per l'applicazione pratica. Questo valore, sebbene rispettabile per una ceramica, indica una bassa resistenza alla propagazione delle crepe.

Combinato con un'elevata durezza (12,0 GPa), questo profilo definisce un classico materiale fragile. È difficile da graffiare o deformare, ma una volta che una crepa inizia—spesso da un piccolo impatto o un difetto superficiale—può portare a un cedimento improvviso.

Il ruolo della porosità e della densità

La densità (5,8 g/cm³) del materiale e la bassa porosità (+/- 5%) sono indicatori di una produzione di alta qualità. Una struttura densa e non porosa è essenziale per raggiungere la resistenza meccanica dichiarata e prevenire punti deboli interni dove le fratture potrebbero originarsi.

Resistenza in un contesto pratico

Queste proprietà del materiale influenzano direttamente il modo in cui gli elementi in MoSi₂ si comportano e devono essere maneggiati in un ambiente industriale o di laboratorio reale.

Resilienza al ciclaggio termico

Uno dei principali vantaggi del MoSi₂ è la sua capacità di sopportare rapidi cicli termici. La sua dilatazione termica del 4% è gestita dalla sua struttura rigida, consentendo tempi di riscaldamento e raffreddamento rapidi senza degrado che potrebbe colpire materiali meno stabili.

Vibrazioni e shock operativi

La resistenza e la rigidità intrinseche consentono a questi elementi di sopportare facilmente gli shock meccanici e le vibrazioni tipiche di un forno in funzione. Il loro design robusto, spesso caratterizzato da giunti appositamente stampati, fornisce una forte resistenza agli urti contro sollecitazioni operative prevedibili.

Rischi di manipolazione e installazione

Il rischio meccanico maggiore per un elemento in MoSi₂ si verifica durante l'installazione e la manutenzione. A causa della loro fragilità, far cadere un elemento o colpirlo con uno strumento può causare microfratture che portano a un cedimento prematuro una volta che il forno viene portato a temperatura.

Comprendere i compromessi

Nessun materiale è perfetto. Le eccezionali prestazioni ad alta temperatura del MoSi₂ comportano vulnerabilità specifiche che devono essere gestite.

Il fattore fragilità: resistenza vs. tenacità

Il compromesso più significativo è tra resistenza e tenacità. Il MoSi₂ è resistente alla compressione e alla flessione ma non tenace contro gli urti. Questo contrasta con gli elementi metallici, che sono duttili e possono piegarsi o deformarsi senza fratturarsi ma non possono raggiungere le stesse temperature operative.

Prestazioni superiori a 1500°C

Quando operano costantemente al di sopra dei 1500°C, gli elementi in MoSi₂ spesso durano significativamente più a lungo di alternative come il Carburo di Silicio (SiC). Lo strato protettivo di silice che si forma sulla superficie dell'elemento è più stabile a queste temperature estreme.

Suscettibilità alla contaminazione

L'integrità meccanica è legata alla stabilità chimica. I riferimenti notano che gli elementi in MoSi₂ sono più inclini a problemi di contaminazione. La mancata corretta essiccazione dei materiali posti nel forno può portare a reazioni chimiche che degradano lo strato protettivo dell'elemento, compromettendone la resistenza e la durata.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede l'allineamento delle sue proprietà con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima temperatura operativa (>1600°C) e una lunga durata: Il MoSi₂ è la scelta superiore, a condizione che tu possa garantire un'attenta manipolazione durante l'installazione e mantenere un'atmosfera del forno pulita e asciutta.

- Se il tuo obiettivo principale è la robustezza contro impatti fisici o manipolazioni brusche: Devi progettare supporti per il forno per proteggere gli elementi fragili in MoSi₂ o considerare alternative metalliche più robuste ma a temperature più basse.

- Se il tuo obiettivo principale è il ciclaggio termico rapido e l'efficienza energetica: La resistenza stabile e il tempo di risposta rapido del MoSi₂ lo rendono un candidato ideale per applicazioni che richiedono frequenti cambi di temperatura.

In definitiva, sfruttare l'eccezionale resistenza degli elementi riscaldanti in MoSi₂ dipende dal rispetto della loro intrinseca fragilità.

Tabella riassuntiva:

| Proprietà | Valore |

|---|---|

| Resistenza alla flessione | 350 MPa |

| Resistenza alla compressione | 650 MPa |

| Tenacità alla frattura | 4.5 MPa·m¹/² |

| Durezza | 12.0 GPa |

| Densità | 5.8 g/cm³ |

| Porosità | +/- 5% |

| Allungamento termico | 4% |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e altri sistemi di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando le prestazioni e la durata. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare l'efficienza e i risultati del tuo laboratorio!

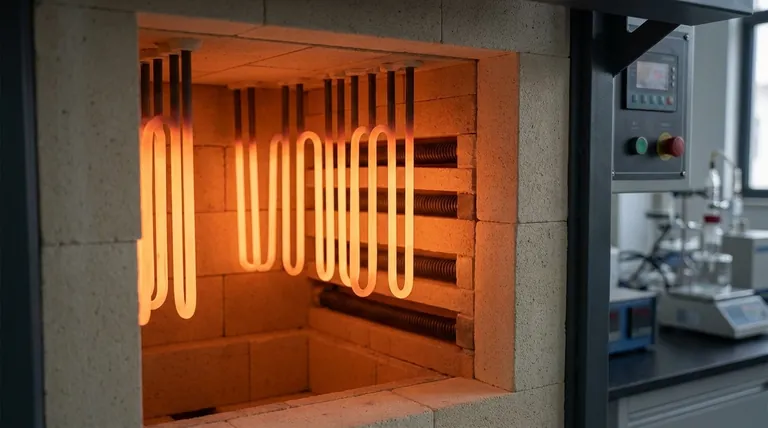

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità