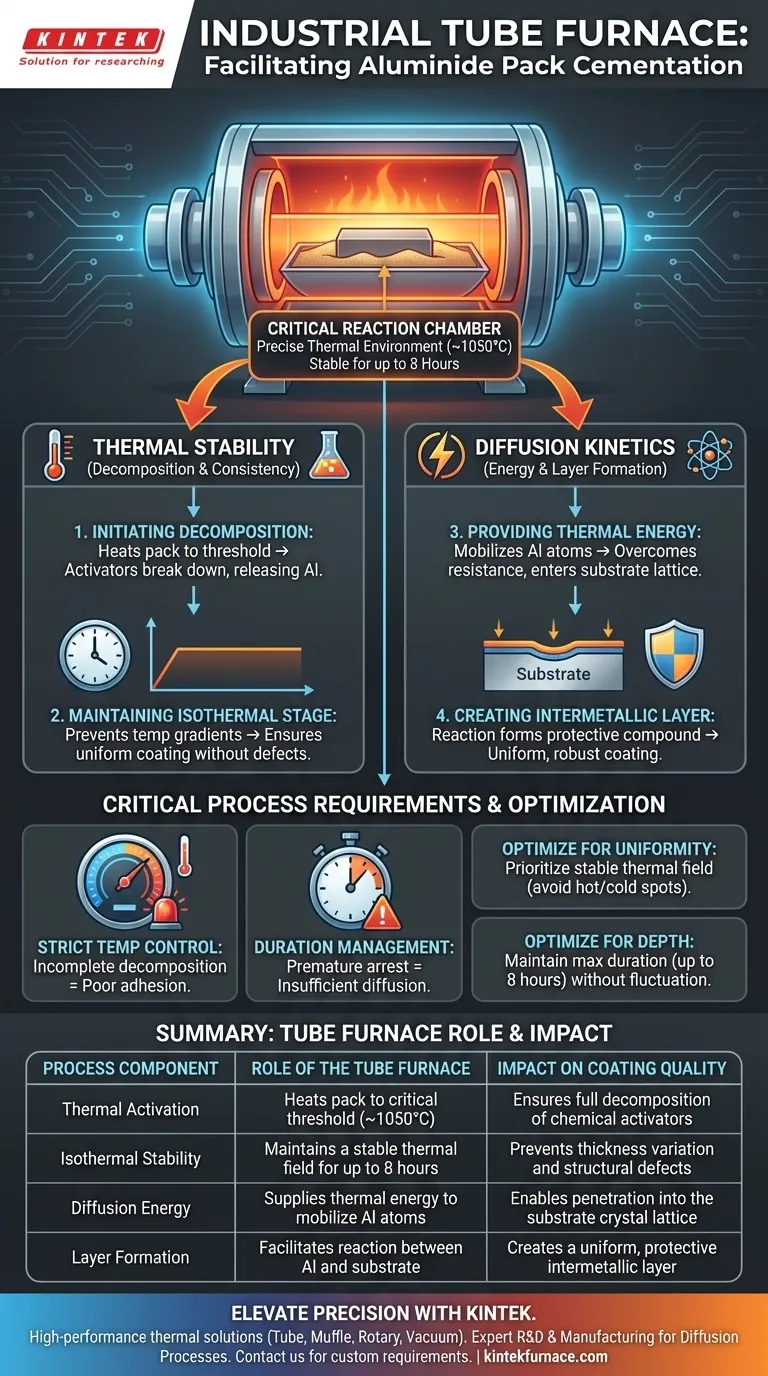

Un forno tubolare industriale funge da camera di reazione critica per la cementazione a pacco, fornendo l'ambiente termico preciso richiesto per depositare rivestimenti protettivi. Facilita questo processo mantenendo una temperatura stabile, tipicamente intorno ai 1050°C, che innesca la decomposizione chimica degli attivatori e fornisce l'energia necessaria per guidare gli atomi di alluminio in un substrato.

Il forno tubolare garantisce la qualità del rivestimento mantenendo un ambiente isotermico rigorosamente controllato. Questa prolungata esposizione al calore è il motore primario che scompone gli agenti chimici e forza la diffusione dell'alluminio, con conseguente strato intermetallico uniforme.

Il Ruolo della Stabilità Termica

Iniziare la Decomposizione Chimica

La funzione principale del forno è riscaldare il pacco di polvere a una soglia di reazione critica.

A specifiche alte temperature, il forno garantisce l'efficace decomposizione degli attivatori mescolati nel pacco. Questa scomposizione chimica è il primo passo per rilasciare l'alluminio per la deposizione.

Mantenere la Fase Isotermica

Il successo nella cementazione a pacco si basa sulla coerenza nel tempo, non solo sulla temperatura di picco.

Il forno tubolare è progettato per mantenere un campo termico stabile per periodi prolungati, spesso fino a 8 ore. Questa stabilità previene gradienti di temperatura che potrebbero portare a uno spessore del rivestimento non uniforme o a difetti strutturali.

Guidare la Cinetica di Diffusione

Fornire Energia Termica

Una volta che l'alluminio viene rilasciato dal pacco, richiede una notevole energia per penetrare il materiale di base.

Il forno fornisce l'energia termica necessaria per mobilizzare gli atomi di alluminio. Questo calore consente agli atomi di superare la resistenza fisica e migrare efficacemente nel reticolo cristallino del substrato, come il molibdeno.

Creare lo Strato Intermetallico

L'obiettivo finale di questa applicazione termica è la formazione di un nuovo composto.

Mantenendo un calore elevato, il forno consente la reazione tra l'alluminio in diffusione e il substrato. Ciò si traduce nella formazione di uno strato composto intermetallico uniforme, che fornisce le proprietà protettive desiderate.

Requisiti Critici del Processo

Controllo Rigoroso della Temperatura

L'efficacia del processo è binaria; si basa interamente sulla precisione del forno.

Se il forno non riesce a mantenere un ambiente ad alta temperatura rigorosamente controllato (ad es. 1050°C), la decomposizione dell'attivatore potrebbe essere incompleta. Ciò porta a una scarsa adesione del rivestimento o a una protezione insufficiente.

Gestione della Durata

La profondità e la qualità del rivestimento sono direttamente proporzionali al tempo trascorso a temperatura.

Il forno deve funzionare in modo affidabile durante le fasi isotermiche prolungate. Interrompere questo tempo o sperimentare fluttuazioni durante il ciclo di 8 ore, arresterà prematuramente il processo di diffusione.

Ottimizzare la Strategia di Rivestimento

Se il tuo obiettivo principale è l'uniformità del rivestimento: Assicurati che la calibrazione del tuo forno dia priorità a un campo termico stabile per prevenire punti caldi o zone fredde all'interno del tubo.

Se il tuo obiettivo principale è la profondità di diffusione: Concentrati sulla capacità del forno di mantenere la fase isotermica per la durata massima richiesta (fino a 8 ore) senza fluttuazioni.

La precisione nell'applicazione del calore è la differenza tra uno strato superficiale e un rivestimento robusto di grado industriale.

Tabella Riassuntiva:

| Componente del Processo | Ruolo del Forno Tubolare | Impatto sulla Qualità del Rivestimento |

|---|---|---|

| Attivazione Termica | Riscalda il pacco a una soglia critica (~1050°C) | Garantisce la completa decomposizione degli attivatori chimici |

| Stabilità Isotermica | Mantiene un campo termico stabile per un massimo di 8 ore | Previene variazioni di spessore e difetti strutturali |

| Energia di Diffusione | Fornisce energia termica per mobilizzare gli atomi di alluminio | Consente la penetrazione nel reticolo cristallino del substrato |

| Formazione dello Strato | Facilita la reazione tra Al e substrato | Crea uno strato intermetallico uniforme e protettivo |

Migliora la tua precisione di rivestimento con KINTEK

Sblocca una protezione superiore dei materiali con le soluzioni termiche ad alte prestazioni di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Tubolari, a Muffola, Rotativi e Sottovuoto progettati per soddisfare le rigorose esigenze dei processi di cementazione a pacco e di diffusione.

Sia che tu richieda un controllo isotermico preciso per rivestimenti di alluminuro o un sistema CVD completamente personalizzabile per esigenze di ricerca uniche, il nostro team di ingegneri garantisce che il tuo laboratorio sia attrezzato per l'eccellenza.

Pronto a ottimizzare i tuoi risultati di trattamento termico? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono gli svantaggi dei forni a tubo al quarzo? Limitazioni in termini di durata e temperatura

- Quali sono i vantaggi delle diverse configurazioni delle zone di riscaldamento nei forni a tubi?Ottimizzare il processo termico

- Quali sono i punti chiave per ottimizzare un forno a tubo sdoppiato? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Perché i controlli atmosferici sono importanti nei forni a tubo orizzontale? Garantire una lavorazione chimica precisa e la sicurezza

- Come un forno tubolare facilita il processo di ricottura per film sottili di ZnSe e PbSe drogati con antimonio? Suggerimenti chiave sulle prestazioni

- Come contribuisce un forno tubolare alla sintesi di elettrocatalizzatori dall'idrocarbone? Precision Thermal Engineering

- Quali controlli ambientali critici fornisce un forno tubolare per le membrane CMS? Ottimizzare l'ingegneria dei pori

- Quali condizioni ambientali critiche fornisce un forno tubolare per il ciclo termico delle rocce vulcaniche? Guida esperta