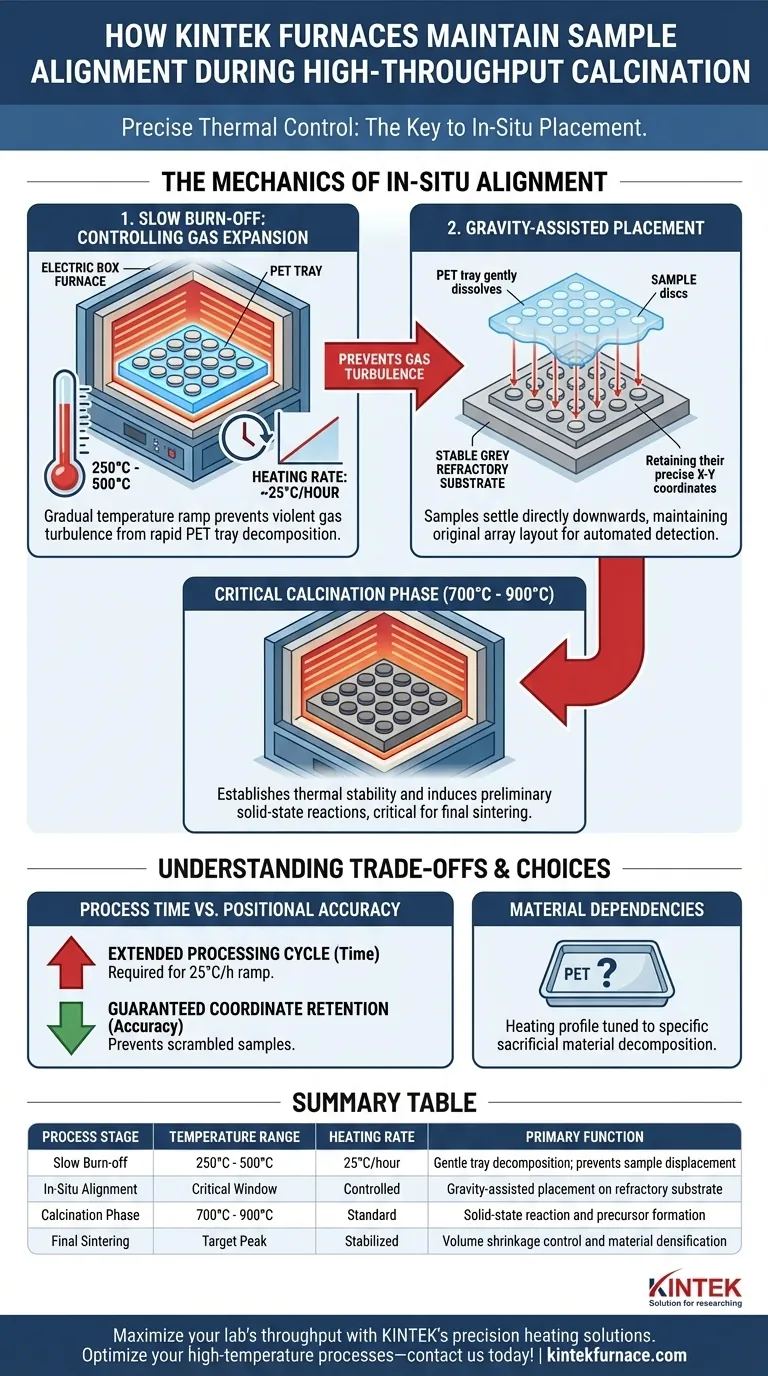

Il controllo termico preciso è il meccanismo primario per mantenere l'allineamento. Un forno elettrico industriale a scatola garantisce che i campioni ad alto rendimento rimangano ordinati implementando una velocità di riscaldamento lenta specificamente progettata, tipicamente 25°C all'ora all'interno della finestra critica di 250°C - 500°C. Questa graduale rampa di temperatura assicura che i vassoi sacrificali in PET brucino delicatamente senza creare flussi di gas violenti, permettendo ai dischi campione di atterrare in-situ sul substrato refrattario senza essere spostati.

Controllando rigorosamente il tasso di combustione dei materiali sacrificali, il forno previene la turbolenza dei gas che altrimenti sposterebbe i campioni leggeri, preservando le precise coordinate X-Y richieste per il rilevamento automatizzato a valle.

La meccanica dell'allineamento in-situ

Controllo dell'espansione dei gas

La più grande minaccia all'allineamento del campione nelle prime fasi del riscaldamento è la turbolenza.

Se la temperatura aumenta troppo rapidamente, i vassoi sacrificali in PET che contengono i campioni si combusteranno o decomporranno rapidamente.

Questa rapida decomposizione genera un improvviso e voluminoso afflusso di gas che può spazzare fisicamente i dischi campione leggeri fuori posizione.

La finestra di temperatura critica

Per prevenire ciò, il forno utilizza un profilo di riscaldamento altamente specifico tra 250°C e 500°C.

Limitando la velocità di riscaldamento a circa 25°C all'ora in questa zona, il forno forza una combustione lenta e controllata.

Ciò garantisce che il gas venga rilasciato a un ritmo gestibile, lasciando l'ambiente all'interno della camera relativamente statico.

Posizionamento assistito dalla gravità

Mentre il vassoio in PET si disintegra lentamente, la gravità prende il sopravvento in modo controllato.

Poiché la struttura di supporto scompare gradualmente piuttosto che violentemente, i dischi campione si depositano direttamente verso il basso.

Atterrano sul substrato refrattario nel loro layout di array originale, mantenendo le coordinate necessarie ai robot automatizzati per localizzarli in seguito.

Il ruolo della fase di calcinazione

Stabilire la stabilità termica

Una volta assicurato l'allineamento e rimosso il vassoio, il forno passa alla vera gamma di temperature di calcinazione, tipicamente 700°C - 900°C.

Il forno elettrico a scatola fornisce un campo termico stabile a queste temperature per indurre reazioni preliminari allo stato solido.

Formazione del precursore

Durante questa fase ad alta temperatura, gli ossidi grezzi reagiscono per formare la struttura precursore della ferrite.

Questo passaggio è fondamentale per minimizzare il restringimento del volume durante la fase finale di sinterizzazione.

Tuttavia, il successo di questa fase dipende interamente dalla corretta posizione dei campioni, determinata durante la precedente rampa a bassa temperatura.

Comprendere i compromessi

Tempo di processo vs. Accuratezza posizionale

Il principale compromesso in questo metodo è il tempo.

Una velocità di riscaldamento di 25°C all'ora estende significativamente il ciclo di elaborazione rispetto alla calcinazione rapida.

Tuttavia, tentare di accelerare questa specifica rampa comporterà quasi certamente campioni "mescolati" e il fallimento del sistema di rilevamento automatizzato.

Dipendenze dai materiali

Questa strategia di allineamento dipende fortemente dal materiale sacrificale utilizzato (in questo caso, PET).

Il profilo di riscaldamento deve essere specificamente adattato alle caratteristiche di decomposizione del materiale del vassoio.

Cambiare il materiale del vassoio senza regolare la velocità di rampa potrebbe reintrodurre turbolenza dei gas o lasciare residui indesiderati che influiscono sulla purezza del campione.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo processo ad alto rendimento, devi dare priorità al profilo di riscaldamento in base alle tue specifiche esigenze operative.

- Se il tuo focus principale è il Rilevamento Automatizzato: Aderisci rigorosamente al tasso di rampa di 25°C/h tra 250°C e 500°C per garantire la conservazione delle coordinate.

- Se il tuo focus principale è la Composizione di Fase: Assicurati che il forno possa mantenere un campo termico stabile nell'intervallo 700°C - 900°C per facilitare le corrette reazioni allo stato solido.

Il successo nella calcinazione ad alto rendimento non è definito solo dal raggiungimento della temperatura target, ma da quanto attentamente si naviga il percorso per arrivarci.

Tabella riassuntiva:

| Fase di processo | Intervallo di temperatura | Velocità di riscaldamento | Funzione principale |

|---|---|---|---|

| Combustione lenta | 250°C - 500°C | 25°C/ora | Decomposizione delicata del vassoio; previene lo spostamento del campione |

| Allineamento in-situ | Finestra critica | Controllato | Posizionamento assistito dalla gravità su substrato refrattario |

| Fase di calcinazione | 700°C - 900°C | Standard | Reazione allo stato solido e formazione del precursore |

| Sinterizzazione finale | Picco target | Stabilizzato | Controllo del restringimento del volume e densificazione del materiale |

Massimizza il rendimento del tuo laboratorio con le soluzioni di riscaldamento di precisione di KINTEK. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per mantenere una rigorosa precisione posizionale per i flussi di lavoro automatizzati. Ottimizza i tuoi processi ad alta temperatura con KINTEK: contattaci oggi stesso!

Guida Visiva

Riferimenti

- Christopher Hampson, Matthew J. Rosseinsky. A high throughput synthetic workflow for solid state synthesis of oxides. DOI: 10.1039/d3sc05688k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come viene utilizzato un forno a muffola da laboratorio per i catalizzatori di fosfomolibdato metallico? Ottenere una stabilizzazione termica precisa

- Quali sono i vantaggi dei controlli programmabili in un forno a muffola? Sblocca precisione e automazione per il tuo laboratorio

- Come influisce un forno a scatola ad alta temperatura da laboratorio sulla microstruttura dell'acciaio H13? Approfondimenti di esperti

- Quale ruolo svolge una muffola ad alta temperatura nell'analisi dei componenti dei semi di Moringa oleifera?

- Come contribuisce una muffola ad alta precisione alla valutazione dei rivestimenti? Approfondimenti sul test di ossidazione a 1100°C

- Quali tipi di controllori vengono utilizzati nei forni a muffola? Scegli quello giusto per un controllo termico preciso

- Quale ruolo svolge un forno a muffola nella produzione di aerogel ceramici Bouligand? Ceramizzazione e Solidificazione Essenziali

- Come gestire i materiali metallici con grasso in un forno a muffola? Prevenire i danni e prolungare la vita del forno