È di cruciale importanza non inserire mai materiali metallici unti o oliosi direttamente in un forno a muffola caldo. Questa pratica rilascia gas volatili che corrodono aggressivamente gli elementi riscaldanti del forno, accorciandone drasticamente la vita operativa. La procedura corretta prevede o la pulizia preventiva del materiale o l'esecuzione di un ciclo di bruciatura controllata a bassa temperatura con adeguata ventilazione.

Il problema principale non è il grasso in sé, ma i vapori corrosivi che rilascia quando riscaldato. La mancata rimozione di questi contaminanti prima della lavorazione ad alta temperatura porterà a un guasto prematuro e costoso degli elementi riscaldanti del vostro forno.

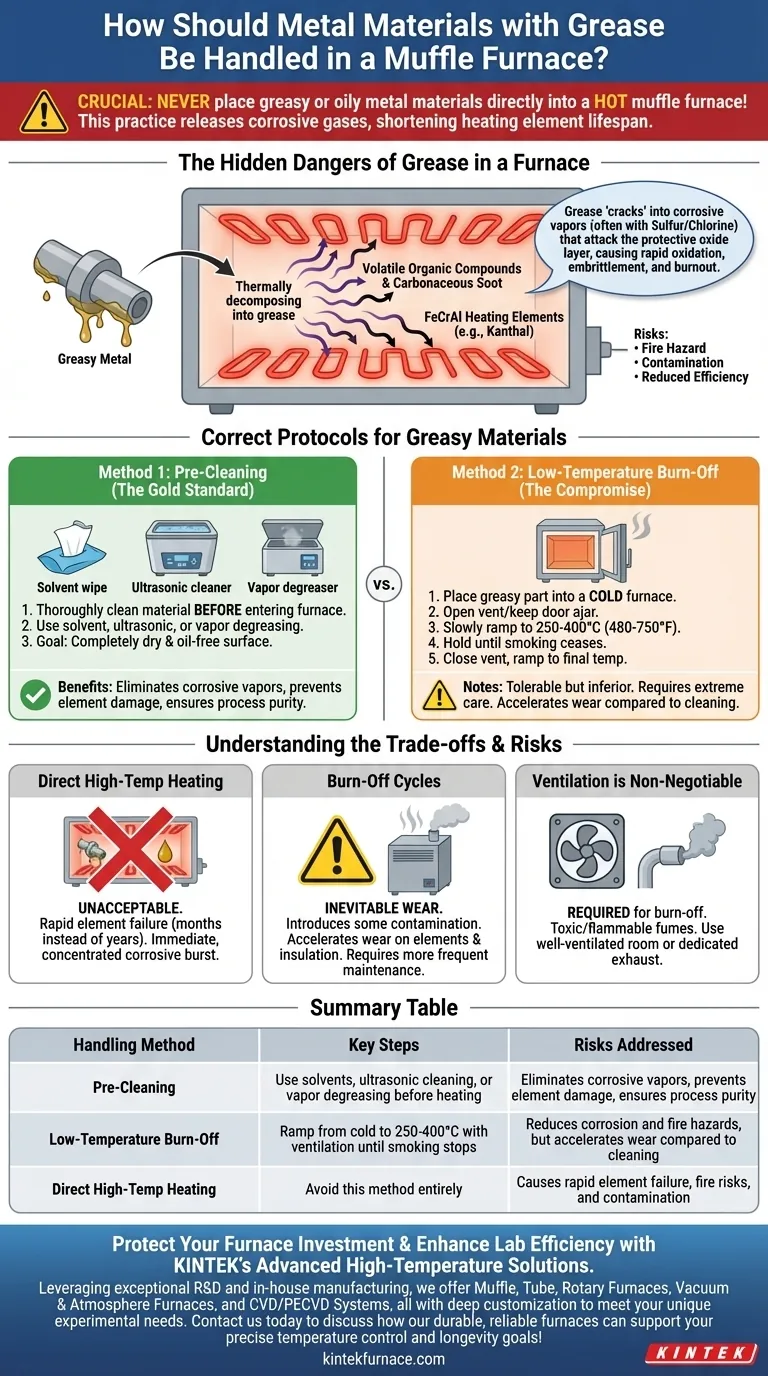

I pericoli nascosti del grasso in un forno

Quando si riscalda una parte metallica, l'obiettivo è alterarne le proprietà, non distruggere l'attrezzatura. L'introduzione di contaminanti a base di idrocarburi come grasso o olio cambia fondamentalmente l'ambiente chimico all'interno del forno, creando rischi significativi.

Perché il grasso è così dannoso

Il grasso e gli oli da taglio sono idrocarburi complessi. A temperature elevate, non si limitano a evaporare; si decompongono termicamente, o "craccano", in una miscela di composti organici volatili e fuliggine carboniosa.

Questi gas volatili riempiono la camera del forno. Se i contaminanti contengono zolfo o cloro, cosa comune in molti lubrificanti industriali, i vapori risultanti diventano altamente corrosivi.

L'attacco agli elementi riscaldanti

La maggior parte degli elementi riscaldanti dei forni a muffola sono realizzati con leghe come ferro-cromo-alluminio (FeCrAl), spesso conosciute con il nome commerciale Kanthal. Questi elementi si basano su uno strato protettivo stabile di ossido di alluminio per resistere a temperature estreme.

L'atmosfera calda, ricca di carbonio e potenzialmente acida creata dalla combustione del grasso attacca questo strato protettivo di ossido. Ciò porta a una rapida ossidazione, infragilimento e bruciatura, causando il guasto degli elementi mesi o addirittura anni prima del previsto.

Il rischio di incendio e contaminazione

Oltre alla corrosione, ci sono altri due rischi principali. In primo luogo, se l'olio viene introdotto in un forno già al di sopra del suo punto di infiammabilità, i vapori possono incendiarsi, creando un rischio di incendio.

In secondo luogo, la combustione incompleta del grasso lascia uno strato di fuliggine (carbonio). Questa fuliggine può contaminare il pezzo in lavorazione, interferendo con i processi metallurgici, e rivestire l'isolamento del forno, riducendone l'efficienza.

Protocolli corretti per materiali unti

Proteggere il forno richiede un protocollo rigoroso. La scelta è tra rimuovere il contaminante prima del riscaldamento o gestire attentamente la sua rimozione all'interno del forno a basse temperature.

Metodo 1: Pre-pulizia (Lo standard d'oro)

Il metodo più sicuro ed efficace è pulire accuratamente il materiale prima che entri nel forno. Questo elimina completamente il rischio di generare volatili corrosivi.

I metodi di pulizia efficaci includono la pulizia con solvente, la pulizia a ultrasuoni con detergenti appropriati o lo sgrassaggio a vapore. L'obiettivo è una superficie completamente asciutta e priva di olio.

Metodo 2: Bruciatura a bassa temperatura (Il compromesso)

Se la pre-pulizia non è fattibile, una bruciatura controllata è un'alternativa tollerabile ma inferiore. Questa deve essere eseguita con estrema cura per minimizzare i danni.

Posizionare la parte unta in un forno freddo. Con lo sfiato del forno aperto o lo sportello leggermente socchiuso per consentire la fuoriuscita dei fumi, aumentare lentamente la temperatura fino a un punto appena superiore al punto di fumo dell'olio, tipicamente 250-400°C (480-750°F).

Mantenere questa temperatura fino a quando tutto il fumo non è cessato. Solo allora si dovrebbe chiudere lo sfiato e iniziare la rampa alla temperatura finale, di processo elevata.

Comprendere i compromessi

La scelta di un metodo implica il bilanciamento della purezza del processo, della longevità dell'attrezzatura e della velocità operativa. Questa è una decisione con significative conseguenze finanziarie e operative.

Perché il riscaldamento diretto ad alta temperatura è inaccettabile

Posizionare una parte oleosa direttamente in un forno caldo è un atto di negligenza. L'intensa e immediata vaporizzazione crea un'esplosione concentrata di gas corrosivi che causeranno il massimo danno agli elementi riscaldanti. Ciò può ridurre la durata di un set di elementi da oltre un anno a pochi mesi.

L'inevitabile usura dei cicli di bruciatura

Anche una bruciatura controllata a bassa temperatura introduce un certo livello di contaminazione e atmosfera corrosiva nella camera. Sebbene sia di gran lunga migliore del metodo diretto, accelererà comunque l'usura degli elementi e dell'isolamento rispetto al riscaldamento solo di parti pulite. I forni utilizzati per le bruciature richiedono una manutenzione più frequente.

La ventilazione è non negoziabile

I fumi generati dalla combustione dell'olio sono spesso tossici e infiammabili. L'esecuzione di un ciclo di bruciatura richiede un locale ben ventilato e, idealmente, un forno dotato di una porta di scarico dedicata che possa essere canalizzata all'esterno. Non eseguire mai questo processo in uno spazio chiuso.

Fare la scelta giusta per il proprio obiettivo

La procedura operativa standard dovrebbe essere dettata dal vostro obiettivo primario e dalle risorse a vostra disposizione.

- Se il vostro obiettivo principale è la longevità dell'attrezzatura e la purezza del processo: pulite sempre accuratamente i vostri materiali prima che entrino nel forno.

- Se il vostro obiettivo principale è la rapidità e la pre-pulizia non è un'opzione: utilizzate un ciclo di bruciatura controllata a bassa temperatura in un forno ventilato e pianificate maggiori costi di manutenzione.

- Se state incenerendo un campione per determinare il contenuto organico: il ciclo di bruciatura è il vostro processo, ma dovete utilizzare un forno progettato per questo scopo, con elementi protetti e una robusta ventilazione.

In definitiva, trattare il vostro forno con cura controllando ciò che vi si inserisce è l'unico modo per garantirne precisione, affidabilità e valore a lungo termine.

Tabella riassuntiva:

| Metodo di gestione | Passaggi chiave | Rischi affrontati |

|---|---|---|

| Pre-pulizia | Utilizzare solventi, pulizia a ultrasuoni o sgrassaggio a vapore prima del riscaldamento | Elimina i vapori corrosivi, previene i danni agli elementi, garantisce la purezza del processo |

| Bruciatura a bassa temperatura | Riscaldare da freddo a 250-400°C con ventilazione fino a quando non cessa il fumo | Riduce la corrosione e i rischi di incendio, ma accelera l'usura rispetto alla pulizia |

| Riscaldamento diretto ad alta temperatura | Evitare completamente questo metodo | Causa rapido guasto degli elementi, rischi di incendio e contaminazione |

Proteggete il vostro investimento nel forno e migliorate l'efficienza del laboratorio con le soluzioni avanzate per alte temperature di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sotto vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni durevoli e affidabili possono supportare i vostri obiettivi di controllo preciso della temperatura e longevità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo