In sintesi, un forno di fusione a induzione sotto vuoto (VIM) IGBT funziona utilizzando un potente campo magnetico ad alta frequenza per fondere i metalli all'interno di una camera a vuoto. L'alimentatore Insulated-Gate Bipolar Transistor (IGBT) genera una corrente alternata precisa in una bobina di rame, che a sua volta induce intense correnti elettriche all'interno del metallo stesso. Questo processo, noto come induzione elettromagnetica, genera calore direttamente all'interno del materiale, mentre il vuoto impedisce qualsiasi contaminazione dall'atmosfera circostante.

Il vero valore di un forno VIM risiede non solo nella fusione del metallo, ma nella sua capacità unica di combinare un riscaldamento a induzione pulito ed efficiente con un ambiente sottovuoto. Questa sintesi è ciò che consente la produzione di leghe ad altissima purezza, reattive e complesse richieste dalle applicazioni tecnologiche più esigenti di oggi.

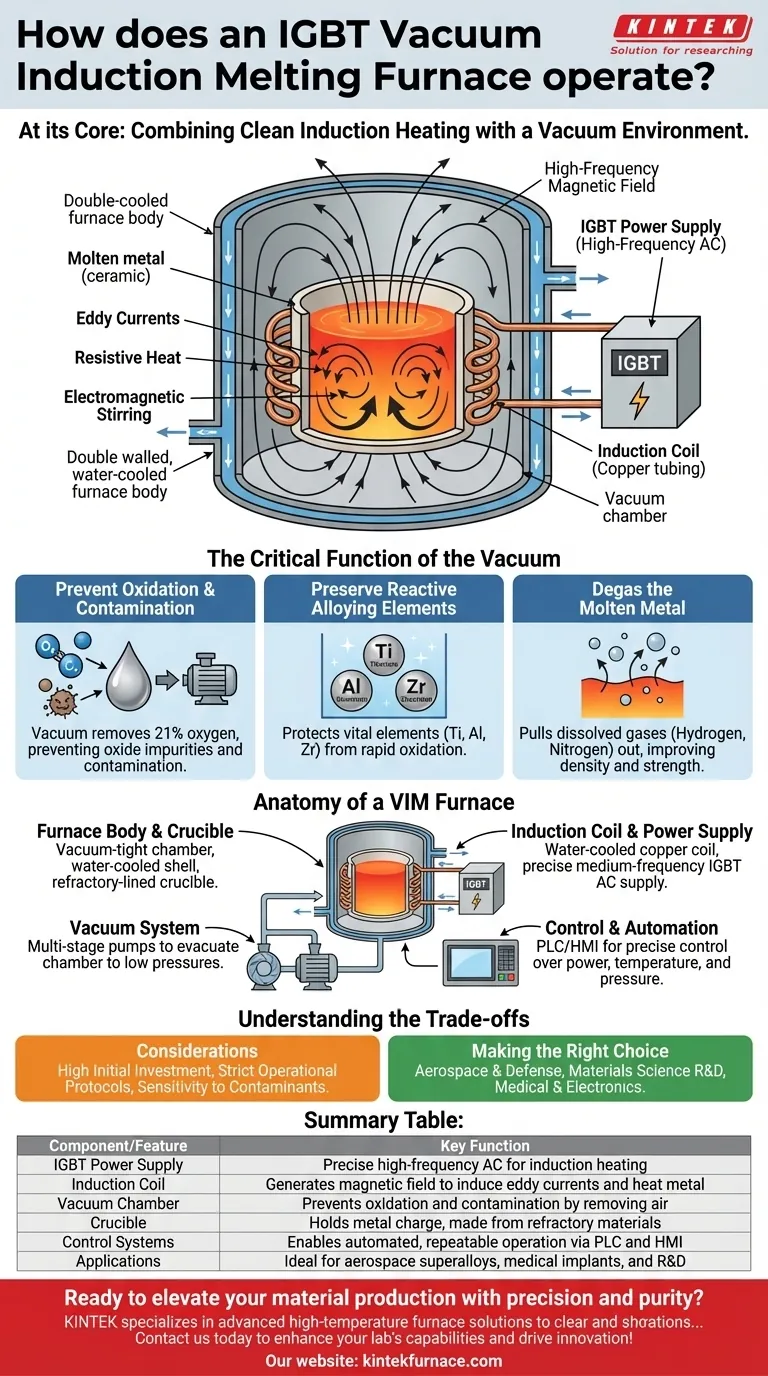

Il Principio Fondamentale: Come l'Induzione Fonde il Metallo

L'”induzione” nei forni VIM è il meccanismo di riscaldamento fondamentale. È un processo senza contatto che genera calore dall'interno del materiale stesso, offrendo un controllo e un'efficienza significativi.

Il Ruolo della Bobina di Induzione

Una bobina di induzione, tipicamente realizzata con tubi di rame raffreddati ad acqua, è avvolta attorno al crogiolo che contiene la carica metallica. L'alimentatore IGBT alimenta una corrente alternata (CA) ad alta frequenza attraverso questa bobina.

Questo flusso CA genera un campo magnetico potente e rapidamente fluttuante nello spazio occupato dal metallo.

Generazione di Calore tramite Correnti Parassite

Secondo la legge di induzione di Faraday, questo campo magnetico variabile induce correnti elettriche all'interno del metallo conduttivo. Queste sono note come correnti parassite.

Poiché i metalli hanno resistenza elettrica, il flusso di queste forti correnti parassite genera un immenso calore resistivo (riscaldamento Joule), facendo sì che il metallo si riscaldi e si fonda rapidamente dall'interno verso l'esterno.

Il Vantaggio dell'Agitazione Elettromagnetica

Un vantaggio chiave del riscaldamento a induzione è l'azione di agitazione naturale che crea. Le forze elettromagnetiche generate dalla bobina e dalle correnti parassite fanno sì che il metallo fuso circoli continuamente.

Questa agitazione intrinseca garantisce un'eccellente omogeneità chimica e termica in tutta la massa fusa, il che è fondamentale per produrre leghe di alta qualità e consistenti.

La Funzione Critica del Vuoto

Il "vuoto" è ciò che eleva il forno VIM da un semplice fonditore a uno strumento di raffinazione sofisticato. Rimuovendo l'aria dalla camera di fusione, otteniamo un controllo preciso sulla chimica del materiale.

Prevenzione dell'Ossidazione e della Contaminazione

L'aria atmosferica contiene circa il 21% di ossigeno, che è altamente reattivo con i metalli fusi. L'ambiente sottovuoto elimina questo ossigeno, prevenendo la formazione di impurità ossidiche che degradano le proprietà del materiale.

Rimuove anche altri contaminanti atmosferici come azoto e vapore acqueo, garantendo un processo di fusione completamente pulito.

Conservazione degli Elementi di Lega Reattivi

Molte superleghe avanzate si basano su elementi altamente reattivi come titanio, alluminio e zirconio per le loro proprietà uniche. In un forno convenzionale, questi elementi si ossiderebbero rapidamente e andrebbero persi.

Il vuoto protegge questi elementi vitali, consentendo la creazione di leghe con chimiche precise e mirate.

Degassaggio del Metallo Fuso

I metalli fusi possono dissolvere gas come idrogeno e azoto, che rimangono intrappolati durante la solidificazione e creano porosità o fragilità.

Applicare il vuoto sul bagno fuso estrae letteralmente questi gas disciolti dal metallo liquido, un passaggio critico per migliorare la densità, la resistenza e la vita a fatica del materiale finale.

Anatomia di un Forno VIM

Un forno VIM è un sistema complesso in cui ogni componente svolge uno scopo distinto e vitale.

Corpo del Forno e Crogiolo

Il cuore del sistema è la camera del forno a tenuta di vuoto, spesso costruita con un guscio d'acciaio a doppia parete raffreddato ad acqua per gestire l'intenso calore interno.

All'interno di questa camera si trova il crogiolo, un contenitore in ceramica o grafite rivestito con materiale refrattario per contenere il metallo fuso.

La Bobina di Induzione e l'Alimentatore

La bobina di induzione è montata attorno al crogiolo. L'intero sistema è alimentato da un alimentatore IGBT a media frequenza, che fornisce la corrente alternata stabile, controllata e ad alta amperaggio necessaria per una fusione efficiente.

Il Sistema di Vuoto

Un sistema di vuoto multistadio, costituito da pompe di sgrossatura meccaniche e pompe di diffusione o turbomolecolari ad alto vuoto, viene utilizzato per evacuare la camera alle basse pressioni richieste. Una serie di valvole controlla la sequenza di pompaggio.

Sistemi di Controllo e Automazione

I moderni forni VIM sono gestiti tramite un Controllore Logico Programmabile (PLC) e un'interfaccia uomo-macchina (HMI), spesso un touchscreen. Ciò consente un controllo preciso e ripetibile di potenza, temperatura, pressione e cicli di colata.

Comprendere i Compromessi

Sebbene incredibilmente potente, la tecnologia VIM comporta considerazioni specifiche e non è una soluzione universale per tutte le esigenze di fusione.

Elevato Investimento Iniziale e Complessità

I forni VIM sono apparecchiature altamente specializzate. Il costo del forno, dei sistemi di vuoto richiesti e del sofisticato alimentatore rappresenta un investimento di capitale significativo.

Rigidi Protocolli Operativi

L'utilizzo di un forno VIM richiede personale ben addestrato. Le procedure di sicurezza sono fondamentali, inclusi l'uso di dispositivi di protezione individuale (DPI) appropriati e il mantenimento di un'area chiara e priva di ostacoli attorno al forno.

Sensibilità ai Contaminanti

La precisione stessa del processo VIM lo rende sensibile. Gli operatori devono impedire che liquidi, specialmente acqua dai circuiti di raffreddamento, si avvicinino alla camera del forno per evitare una pericolosa esplosione di vapore.

La corretta gestione dei gas inerti come l'argon, che a volte vengono utilizzati per la fusione a pressione parziale o il rifornimento, è anche un'abilità di sicurezza critica.

Fare la Scelta Giusta per la Tua Applicazione

Applicare efficacemente questa tecnologia significa abbinare le sue capacità al tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è il settore aerospaziale o della difesa: VIM è la scelta definitiva per la produzione di superleghe a base di nichel e acciai speciali per pale di turbine, dischi e altri componenti critici.

- Se il tuo obiettivo principale è la ricerca e sviluppo sui materiali: Il controllo preciso del forno e l'ambiente pulito lo rendono uno strumento ideale per lo sviluppo di nuove leghe, intermetallici e metalli ad alta purezza.

- Se il tuo obiettivo principale è il settore medico o elettronico: VIM è essenziale per la creazione di leghe biocompatibili ad alta purezza come il titanio per gli impianti o i materiali ultra-puri necessari per la produzione di semiconduttori.

In definitiva, il forno VIM è uno strumento indispensabile per padroneggiare la chimica e la struttura dei materiali avanzati al più alto livello.

Tabella Riepilogativa:

| Componente/Caratteristica | Funzione Chiave |

|---|---|

| Alimentatore IGBT | Fornisce CA ad alta frequenza precisa per un riscaldamento a induzione efficiente |

| Bobina di Induzione | Genera campo magnetico per indurre correnti parassite e riscaldare il metallo |

| Camera a Vuoto | Previene l'ossidazione e la contaminazione rimuovendo l'aria |

| Crogiolo | Contiene la carica metallica, realizzato con materiali refrattari |

| Sistemi di Controllo | Consente un funzionamento automatizzato e ripetibile tramite PLC e HMI |

| Applicazioni | Ideale per superleghe aerospaziali, impianti medici e R&S |

Pronto a elevare la tua produzione di materiali con precisione e purezza? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Vuoto e ad Atmosfera su misura per applicazioni esigenti. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali processi di finitura seguono la fusione di metalli in forni a induzione? Ottieni precisione ed efficienza nella lavorazione dei metalli

- Quali sono i componenti principali di un sistema di riscaldamento a induzione in un forno di grafitizzazione? Ottimizza il tuo processo termico

- Quali materiali possono essere fusi utilizzando un forno a induzione a media frequenza IGBT? Fusione Versatile per Metalli

- In che modo l'alimentazione a corrente alternata contribuisce al funzionamento del riscaldatore a induzione? Sblocca il riscaldamento efficiente e senza contatto

- Qual è il principio di funzionamento fondamentale di un forno a induzione per la fusione? Sfruttare la potenza elettromagnetica per una fusione pulita dei metalli

- Qual è la differenza tra VIM e VIM&C? Scegliere il processo giusto per la vostra metallurgia

- In che modo il riscaldamento a induzione riduce i costi energetici? Raggiungi fino al 90% di efficienza energetica

- Quali funzionalità di controllo avanzate offre il forno a induzione IGBT? Controllo intelligente e autoregolante per la massima efficienza