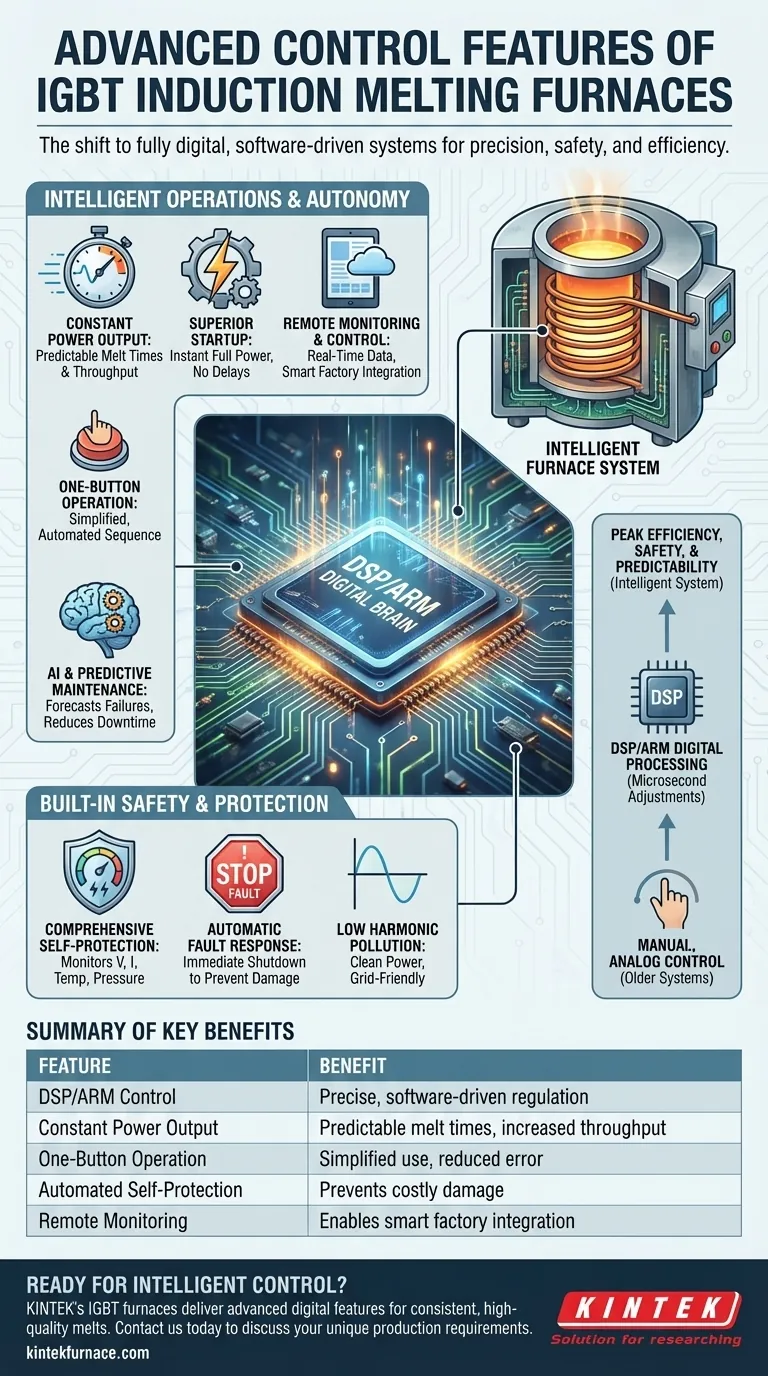

Fondamentalmente, i forni a induzione IGBT offrono un controllo avanzato tramite un sistema completamente digitale e guidato da software. Questo è tipicamente gestito da un processore DSP o ARM, che consente una regolazione precisa della potenza, una potenza costante in uscita indipendentemente dalle condizioni e una serie di funzioni di autoprotezione automatizzate. Queste caratteristiche sono potenziate dalle moderne interfacce di comunicazione per il monitoraggio e il controllo da remoto.

L'avanzamento chiave è il passaggio da un apparecchio di riscaldamento regolato manualmente a un sistema intelligente e autoregolante. Questo cervello digitale assicura che il forno operi alla massima efficienza, sicurezza e prevedibilità con un intervento minimo dell'operatore, influenzando direttamente i tempi di fusione, i costi energetici e la durata dell'attrezzatura.

Il Cuore del Controllo: Il Cervello Digitale

La caratteristica distintiva di un moderno forno IGBT è la sua deviazione dai vecchi metodi di controllo basati sull'analogico. Questa base digitale consente un livello di precisione e automazione che prima era irraggiungibile.

Elaborazione Digitale Basata su DSP/ARM

Al centro del forno si trova un Processore di Segnali Digitali (DSP) ad alta velocità o un controller integrato basato su ARM. Questo funge da cervello del sistema.

Invece di fare affidamento su semplici circuiti analogici, questo processore esegue sofisticati algoritmi software. Monitora costantemente i parametri elettrici ed effettua regolazioni al microsecondo per mantenere le prestazioni ottimali, proprio come l'unità di controllo del motore (ECU) di un'auto moderna.

Potenza Costante in Uscita

Una caratteristica di controllo fondamentale è la capacità di mantenere una potenza costante in uscita durante l'intero processo di fusione.

Nei sistemi più vecchi, la potenza poteva fluttuare man mano che il rivestimento del forno si usurava o che cambiava lo stato fisico del metallo. Il controller digitale di un sistema IGBT compensa automaticamente queste variazioni, garantendo un apporto energetico coerente. Ciò si traduce in tempi di fusione altamente prevedibili e in una maggiore produttività, in particolare per materiali come acciaio inossidabile, rame e alluminio.

Prestazioni di Avvio Superiori

La progettazione del circuito risonante in serie, gestita dal controller IGBT, fornisce eccellenti prestazioni di avvio.

Ciò elimina le difficoltà di avviamento comuni nei forni SCR (raddrizzatore a semiconduttore controllato) più vecchi. Il forno può raggiungere la piena potenza quasi istantaneamente, riducendo il tempo e l'energia sprecati all'inizio di ogni ciclo.

Operazioni Intelligenti e Autonomia del Sistema

Il controllo avanzato va oltre la semplice fusione del metallo. Comprende il modo in cui l'operatore interagisce con la macchina e come il forno si integra nel contesto più ampio dell'impianto.

Monitoraggio in Tempo Reale e Controllo Remoto

Dotati di ricche interfacce di comunicazione, questi forni sono costruiti per la fabbrica moderna. Ciò consente il controllo remoto completo e il monitoraggio dei dati in tempo reale.

Gli operatori possono monitorare l'avanzamento della fusione, il consumo energetico e lo stato del sistema da una sala di controllo centrale o persino da un dispositivo mobile. Questi dati sono preziosi per l'ottimizzazione dei processi e per l'integrazione del forno in un sistema di esecuzione della produzione (MES) più ampio.

Funzionamento Semplificato "A Un Pulsante"

La complessità del sistema di controllo interno consente una semplicità radicale per l'operatore. Molte funzioni sono automatizzate, consentendo una sequenza operativa e di avvio "a un pulsante".

Il sistema gestisce automaticamente l'aumento di potenza, il mantenimento della temperatura e il monitoraggio dei guasti. Ciò riduce la necessità di operatori altamente specializzati e minimizza la possibilità di errori umani.

Il Futuro: IA e Manutenzione Predittiva

I sistemi più avanzati stanno integrando Intelligenza Artificiale (IA) e apprendimento automatico.

Analizzando i dati storici delle prestazioni, il forno può iniziare a prevedere quando è probabile che un componente si guasti. Ciò consente la manutenzione predittiva, consentendo di programmare la manutenzione prima che si verifichi un guasto critico, riducendo drasticamente i tempi di inattività non pianificati e i danni catastrofici.

Meccanismi di Sicurezza e Protezione Integrati

Un ruolo primario del sistema di controllo avanzato è proteggere l'attrezzatura e il personale che la utilizza. Agisce come un supervisore vigile e sempre attivo.

Autoprotezione Completa

Il controller del forno monitora costantemente un'ampia gamma di parametri, tra cui tensione, corrente, temperatura dell'acqua e pressione dell'acqua. Include perfette funzioni di autoprotezione per eventi come sovratensione, sovracorrente e perdita di fase.

Risposta Automatica ai Guasti

Quando il sistema rileva un problema, non si limita a far scattare un allarme, ma intraprende un'azione correttiva immediata.

Ad esempio, se rileva un problema con l'acqua di raffreddamento, può spegnere automaticamente l'alimentazione per evitare il surriscaldamento e il guasto dei moduli IGBT e della bobina a induzione. Questa risposta proattiva è fondamentale per prevenire danni costosi.

Bassa Inquinamento Armonico

Un vantaggio significativo della topologia di controllo della potenza IGBT è il suo minimo inquinamento armonico.

A differenza dei vecchi alimentatori, non distorce la rete elettrica della fabbrica. Ciò impedisce interferenze con altre apparecchiature elettroniche sensibili e aiuta l'impianto a evitare potenziali sanzioni da parte dell'utility elettrica per un fattore di potenza scadente.

Fare la Scelta Giusta per la Tua Attività

Comprendere queste caratteristiche ti consente di allineare la tecnologia con i tuoi obiettivi di produzione specifici.

- Se la tua priorità principale è la produttività e l'efficienza: La potenza costante in uscita e le capacità di avvio rapido garantiscono i cicli di fusione più prevedibili e rapidi.

- Se la tua priorità principale è la coerenza del processo: Il controllo digitale preciso mantiene parametri stabili, portando a una qualità metallurgica altamente ripetibile da un lotto all'altro.

- Se la tua priorità principale è la modernizzazione e l'integrazione dei dati: Il monitoraggio remoto e la prontezza per l'IA consentono al forno di diventare un asset chiave che produce dati in un ambiente di fabbrica intelligente.

- Se la tua priorità principale è la sicurezza e l'affidabilità: I sistemi estesi di autoprotezione automatizzata e di risposta ai guasti forniscono una salvaguardia senza pari sia per le vostre attrezzature che per il personale.

In definitiva, queste funzionalità di controllo avanzate trasformano il forno da un semplice strumento di fusione a un asset intelligente e autoregolante per tutta la vostra attività.

Tabella Riassuntiva:

| Caratteristica | Vantaggio Chiave |

|---|---|

| Controllo Digitale DSP/ARM | Regolazione della potenza precisa e guidata da software |

| Potenza Costante in Uscita | Tempi di fusione prevedibili e aumento della produttività |

| Funzionamento a Un Pulsante | Uso semplificato e riduzione degli errori dell'operatore |

| Autoprotezione Automatica | Previene danni costosi dovuti a guasti |

| Monitoraggio e Controllo Remoto | Consente l'integrazione nei sistemi di fabbrica intelligenti |

Pronto a trasformare la tua operazione di fusione dei metalli con il controllo intelligente?

I forni a induzione IGBT di KINTEK sfruttano la nostra eccezionale R&S e la produzione interna per fornire le funzionalità digitali avanzate descritte sopra. Le nostre soluzioni offrono il controllo preciso, l'efficienza e l'affidabilità necessari per fusioni coerenti e di alta qualità di materiali come acciaio inossidabile, rame e alluminio.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia avanzata per forni e le nostre approfondite capacità di personalizzazione possono soddisfare precisamente le tue esigenze di produzione uniche.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5