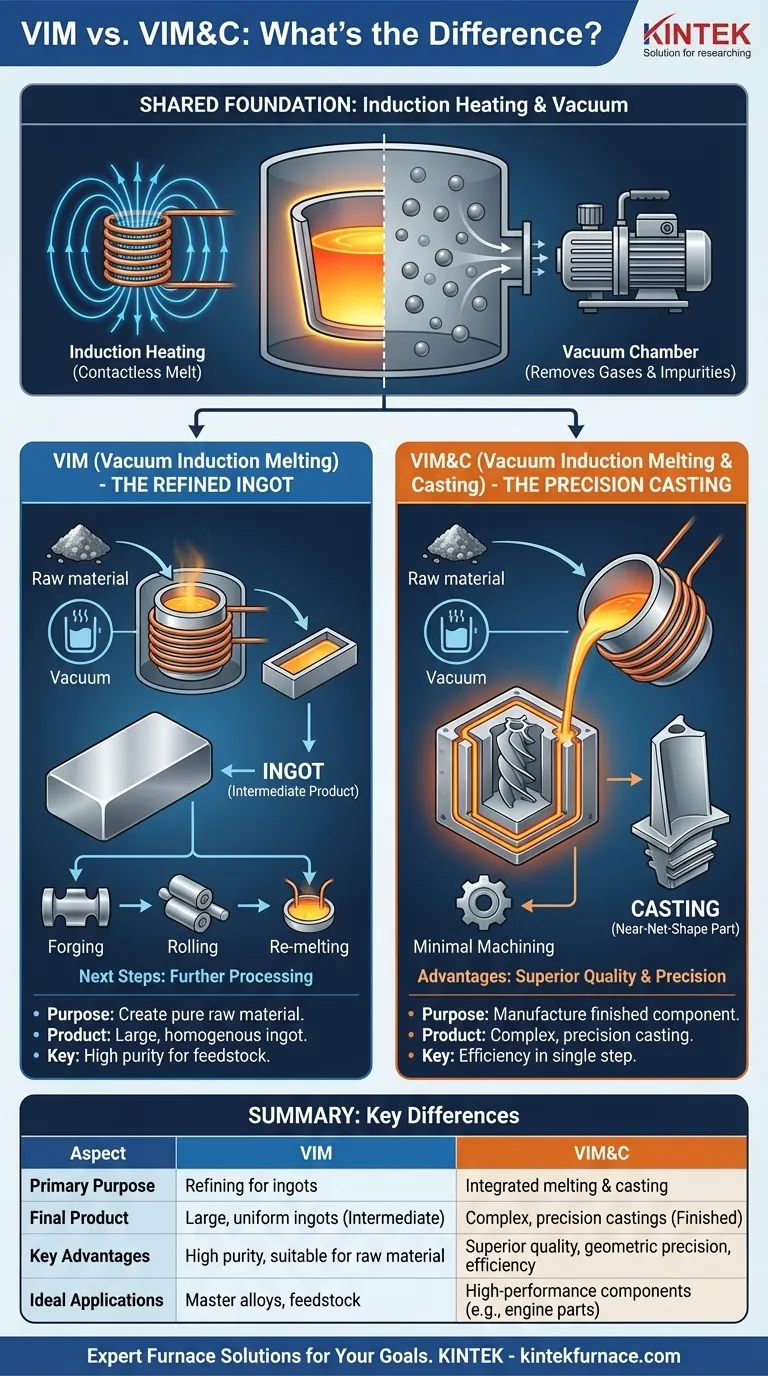

In sintesi, la differenza principale tra la Fusione a Induzione Sotto Vuoto (VIM) e la Fusione e Colata a Induzione Sotto Vuoto (VIM&C) risiede nel prodotto finale e nello scopo. VIM è un processo di raffinazione che produce blocchi di metallo grandi e uniformi chiamati lingotti, destinati a un'ulteriore lavorazione. Al contrario, VIM&C è un processo integrato che fonde il metallo e lo cola immediatamente in uno stampo per creare un pezzo complesso, quasi a forma finale, combinando due fasi critiche di produzione in una sola.

La scelta tra questi processi è una decisione strategica basata sul vostro obiettivo di produzione. VIM riguarda fondamentalmente la creazione di una materia prima (un lingotto) altamente pura e omogenea. VIM&C sfrutta la stessa purezza per creare un componente finito complesso in un'unica operazione altamente efficiente.

Le Fondamenta: Come Funziona la Fusione a Induzione Sotto Vuoto

Per comprendere la differenza di processo, dobbiamo prima riconoscere il loro nucleo tecnologico comune. Sia VIM che VIM&C si basano sugli stessi due principi fondamentali per ottenere una qualità metallurgica superiore.

Il Ruolo del Riscaldamento a Induzione

L'induzione utilizza un potente campo elettromagnetico alternato generato da una bobina di rame per riscaldare il metallo conduttore. Poiché il campo magnetico attraversa i materiali non conduttivi, la fusione può avvenire senza alcun contatto fisico tra la fonte di calore e il metallo.

Questo riscaldamento senza contatto è fondamentale per mantenere la purezza, poiché previene la contaminazione che può verificarsi con la fusione tradizionale ad arco o a fiamma.

L'Importanza del Vuoto

Eseguire questo processo all'interno di una camera a vuoto rimuove i gas atmosferici come ossigeno e azoto. Ciò impedisce la formazione di ossidi e altre impurità, che possono degradare le proprietà meccaniche del metallo.

Il vuoto estrae attivamente anche i gas disciolti dal metallo fuso, risultando in un prodotto finale più pulito, più denso e più resistente. Questo è essenziale per le superleghe ad alte prestazioni.

VIM vs. VIM&C: Una Differenza di Scopo

Sebbene condividano una base tecnologica, la loro applicazione e il risultato finale non potrebbero essere più diversi. La scelta tra i due dipende interamente dal fatto che si stia producendo una materia prima o un componente finito.

VIM: Creazione di un Lingotto Raffinato

L'obiettivo di un processo VIM autonomo è creare un lingotto grande, omogeneo e ultrapuro di una specifica lega. Il metallo fuso viene semplicemente versato in uno stampo di base per solidificare.

Questo lingotto è un prodotto intermedio. Non è un pezzo finito. Verrà successivamente rimosso dal forno VIM e utilizzato come materiale di base di alta qualità per altri processi di produzione, come la forgiatura, la laminazione o la rifusione per altre operazioni di colata.

VIM&C: Produzione di una Colata di Precisione

VIM&C integra il processo di colata direttamente all'interno della camera a vuoto. Dopo che il metallo è stato fuso e raffinato sotto vuoto, l'intero gruppo crogiolo viene inclinato per versare il metallo fuso direttamente in uno stampo pre-riscaldato e complesso.

Questo produce una colata quasi a forma finale. Il pezzo emerge dal processo già nella sua forma finale o molto vicina ad essa, richiedendo una minima lavorazione secondaria. Questa è una soluzione di produzione completa, non solo una fase di raffinazione del materiale.

Perché Scegliere VIM&C? I Vantaggi Chiave

Optare per il processo integrato VIM&C offre vantaggi distinti per la produzione di componenti critici, specialmente quelli realizzati con superleghe utilizzate in ambienti esigenti.

Qualità Metallurgica Superiore

Mantenendo l'intero processo, dalla fusione alla solidificazione, sotto vuoto, VIM&C riduce al minimo ogni possibilità di reintroduzione di contaminanti atmosferici. Ciò si traduce in fusioni con livelli estremamente bassi di porosità e inclusioni, che portano a maggiore resistenza e affidabilità.

Precisione Geometrica Migliorata

VIM&C è ideale per produrre pezzi con geometrie intricate, come le complesse palette e pale utilizzate nei motori aeronautici. La creazione diretta di questi pezzi quasi a forma finale riduce la necessità di lavorazioni post-processo estese e costose.

Efficienza Aumentata e Costi Ridotti

Sebbene le attrezzature siano sofisticate, VIM&C elimina intere fasi dalla catena di produzione. Non è più necessario produrre un lingotto, spedirlo, rifonderlo e poi colarlo. Questo consolidamento consente di risparmiare tempo, energia e manodopera, riducendo il costo totale per pezzo per i componenti complessi.

Comprendere i Compromessi

VIM&C è un processo potente, ma la sua specializzazione comporta chiari compromessi. Non è la soluzione giusta per ogni applicazione.

Complessità e Costo delle Attrezzature

Un forno VIM&C è intrinsecamente più complesso di un'unità VIM standard. Richiede meccanismi di colata a inclinazione integrati, sistemi di manipolazione degli stampi e capacità di pre-riscaldamento, tutto all'interno della camera a vuoto. Ciò si traduce in un investimento di capitale significativamente più elevato.

Vincoli di Processo

La dimensione e la complessità della colata sono limitate da ciò che può stare fisicamente e essere gestito all'interno della camera a vuoto. Si tratta di un processo orientato ai lotti e la sua produttività può essere inferiore rispetto a una fonderia tradizionale alimentata continuamente da lingotti grezzi.

Specificità dell'Applicazione

L'utilizzo di VIM&C è giustificato solo per applicazioni che richiedono il massimo livello di purezza metallurgica e precisione geometrica. Per componenti o materiali più semplici dove alcune impurità sono accettabili, il processo è eccessivamente complesso e non economicamente vantaggioso.

Prendere la Scelta Giusta per il Vostro Obiettivo

La vostra decisione deve essere guidata dall'applicazione finale e dalla vostra posizione nella catena di fornitura.

- Se il vostro obiettivo principale è creare una lega madre o una materia prima: VIM è la scelta corretta, fornendo un lingotto puro e omogeneo per la successiva forgiatura, laminazione o rifusione.

- Se il vostro obiettivo principale è produrre un componente complesso e ad alte prestazioni: VIM&C è superiore, poiché produce un pezzo quasi a forma finale con purezza eccezionale e difetti minimi in un unico processo.

- Se il vostro obiettivo principale è la produzione economica di componenti standard: Un processo più semplice, come la colata a cera persa standard (che può essere alimentata da lingotti VIM), è spesso più appropriato, poiché VIM&C è specializzato per le applicazioni più esigenti.

In definitiva, comprendere la distinzione tra raffinare un materiale e produrre un pezzo è la chiave per selezionare la tecnologia giusta.

Tabella Riassuntiva:

| Aspetto | VIM (Fusione a Induzione Sotto Vuoto) | VIM&C (Fusione e Colata a Induzione Sotto Vuoto) |

|---|---|---|

| Scopo Principale | Raffinazione per produrre lingotti puri per ulteriori lavorazioni | Fusione e colata integrate per pezzi quasi a forma finale |

| Prodotto Finale | Lingotti grandi e uniformi (prodotto intermedio) | Fusioni complesse e di precisione (pezzi finiti o quasi finiti) |

| Vantaggi Chiave | Elevata purezza, omogeneità, adatto alla produzione di materie prime | Qualità metallurgica superiore, precisione geometrica, efficienza nella produzione in un unico passaggio |

| Applicazioni Ideali | Leghe madri, materiale di base per forgiatura o laminazione | Componenti ad alte prestazioni come parti di motori aeronautici, dove i difetti minimi sono critici |

Hai bisogno di una consulenza esperta sulle soluzioni di forni ad alta temperatura per la tua metallurgia? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire forni avanzati come Sistemi a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali e produttive uniche. Sia che stiate raffinando metalli o creando componenti complessi, contattateci oggi per migliorare l'efficienza del vostro laboratorio e ottenere risultati superiori—Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo