In sostanza, la condizione di tenuta in una fornace sperimentale a tubo sottovuoto si ottiene utilizzando un sistema di flange di tenuta in acciaio inossidabile progettato con precisione. Questo sistema è progettato per creare una tenuta ermetica alle estremità del tubo di quarzo o corindone che contiene l'esperimento, consentendo di rimuovere l'aria ambiente per creare un vuoto o introdurre un'atmosfera di gas specifica e controllata.

La sfida non è solo sigillare il tubo, ma creare un ambiente controllabile. La flangia in acciaio inossidabile è l'interfaccia critica che trasforma un semplice tubo di fornace in un recipiente sigillato, offrendo un controllo completo sull'atmosfera per il vostro esperimento.

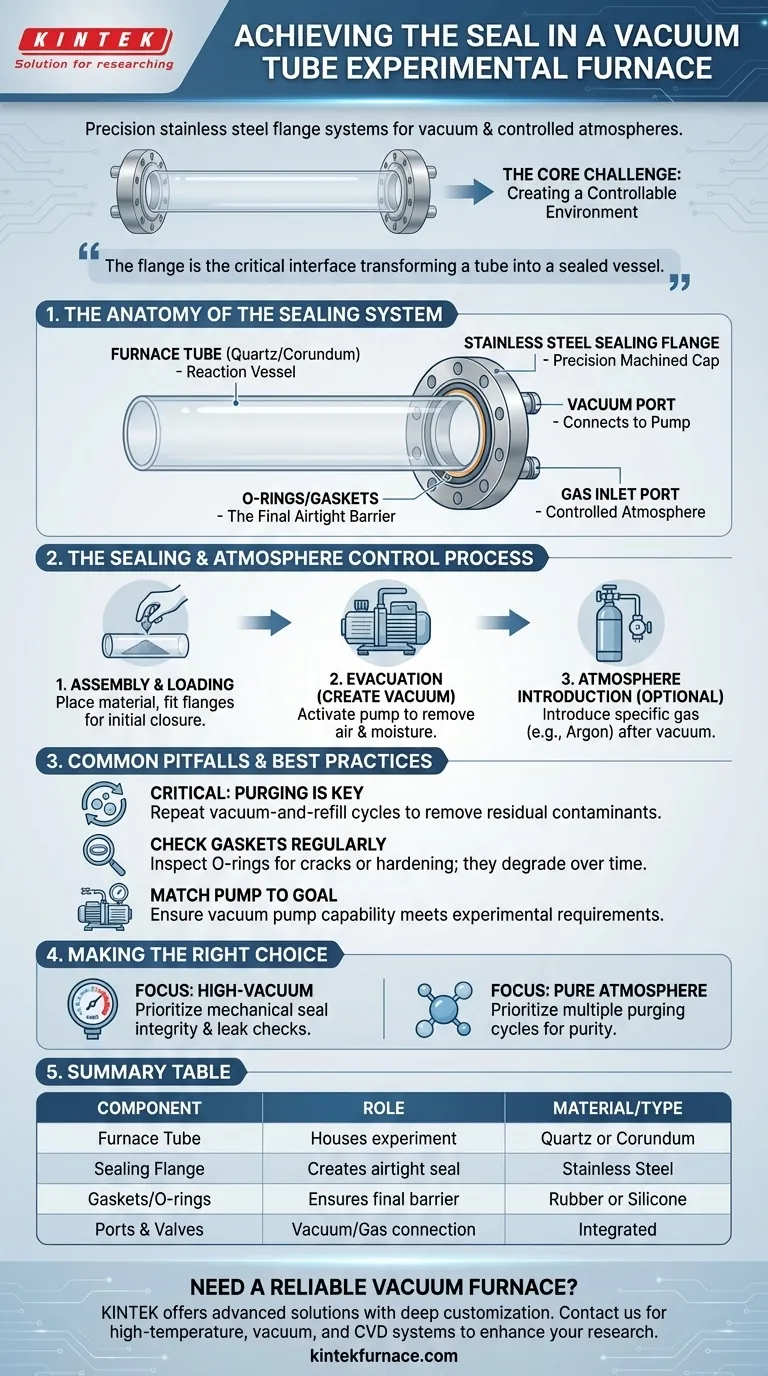

L'Anatomia del Sistema di Tenuta

Per capire come si ottiene la tenuta, è necessario innanzitutto comprendere i componenti chiave che lavorano insieme. Il sistema è semplice nel design ma si basa sulla precisione per la sua efficacia.

Il Tubo della Fornace: Il Vostro Recipiente di Reazione

Il contenitore primario per il vostro esperimento è un tubo, tipicamente realizzato in quarzo o corindone (un tipo di allumina ad alta purezza). Questi materiali sono scelti per la loro capacità di resistere a temperature estreme e a rapidi cambiamenti di temperatura (shock termico) senza crepe.

La Flangia di Tenuta in Acciaio Inossidabile

Questo è il componente più critico per ottenere una tenuta. Si tratta di un tappo lavorato con precisione che si adatta all'estremità aperta del tubo della fornace. Il suo design garantisce una chiusura ermetica e sicura che può sopportare la differenza di pressione creata da un vuoto.

Porte e Valvole Integrate

La flangia non è solo un tappo solido. Include una o più porte dotate di valvole. Una porta è designata per il collegamento di una pompa per vuoto, mentre un'altra funge da ingresso dell'aria per introdurre un'atmosfera sperimentale specifica (ad esempio, argon, azoto).

Il Processo di Tenuta e Controllo dell'Atmosfera

Ottenere una tenuta adeguata comporta una procedura chiara e metodica. Seguire questi passaggi garantisce l'integrità del vostro ambiente sperimentale.

Passo 1: Caricamento e Assemblaggio del Materiale

Innanzitutto, il materiale sperimentale viene posizionato all'interno del tubo di quarzo o corindone. Le flange di tenuta in acciaio inossidabile vengono quindi accuratamente montate su entrambe le estremità del tubo per creare la chiusura iniziale.

Passo 2: Evacuazione (Creazione del Vuoto)

Una pompa per vuoto è collegata alla porta designata sulla flangia. La pompa viene attivata per estrarre tutta l'aria ambiente e l'umidità dall'interno del tubo, riducendo la pressione interna e creando un vuoto.

Passo 3: Introduzione dell'Atmosfera (Opzionale)

Se l'esperimento richiede un ambiente gassoso specifico anziché un vuoto, quel gas viene introdotto attraverso l'ingresso dell'aria riservato sulla flangia dopo che il vuoto iniziale è stato creato. Ciò garantisce che l'atmosfera interna sia composta puramente dal gas desiderato.

Errori Comuni e Migliori Pratiche

Una tenuta perfetta è fondamentale per risultati riproducibili. Il semplice assemblaggio dei componenti spesso non è sufficiente; la tecnica è importante.

L'Importanza Critica della Purga

Per esperimenti che richiedono un'atmosfera ad alta purezza, non è sufficiente semplicemente pompare via l'aria una volta e introdurre il gas. Gas atmosferici residui rimarranno.

La migliore pratica è quella di purgare il sistema. Ciò comporta prima il pompaggio del tubo fino al vuoto, quindi il riempimento con l'atmosfera desiderata. Ripetere questo ciclo più volte diluisce ed elimina efficacemente eventuali contaminanti rimanenti come ossigeno o vapore acqueo.

L'Integrità della Tenuta Dipende dalle Guarnizioni

La tenuta non è solo metallo su vetro. I sistemi di flange si basano su O-ring o guarnizioni per creare la barriera ermetica finale. Questi componenti possono degradarsi nel tempo con il calore e l'uso. Ispezionare sempre per crepe o indurimento prima di un esperimento, poiché un O-ring difettoso è un punto comune di guasto.

Abbinare la Pompa all'Obiettivo

Il livello di vuoto che è possibile raggiungere è determinato dalla pompa per vuoto, non solo dalla fornace. Assicurarsi che la pompa sia in grado di raggiungere la pressione del vuoto richiesta dall'esperimento. Una perdita nel sistema della flangia impedirà anche alla migliore pompa di raggiungere il suo vuoto target.

Fare la Scelta Giusta per il Vostro Obiettivo

Il vostro obiettivo sperimentale determina dove dovreste concentrare la vostra attenzione durante il processo di configurazione.

- Se il vostro obiettivo principale è un esperimento ad alto vuoto: La vostra priorità è l'integrità meccanica della tenuta. Ricontrollate tutti i collegamenti delle flange, gli O-ring e le guarnizioni delle valvole per eventuali perdite.

- Se il vostro obiettivo principale è un'atmosfera pura e controllata: La vostra priorità è il processo di purga. Ripetete il ciclo di vuoto e riempimento più volte per garantire la massima purezza possibile del gas scelto.

Capire che il sistema di flange è la vostra porta di accesso al controllo dell'ambiente interno è il primo passo verso esperimenti di successo e ripetibili.

Tabella Riassuntiva:

| Componente | Ruolo nella Tenuta | Materiale/Tipo |

|---|---|---|

| Tubo Fornace | Contiene l'esperimento, resiste alle alte temperature | Quarzo o Corindone |

| Flangia di Tenuta | Crea una tenuta ermetica con porte per il controllo | Acciaio Inossidabile |

| Guarnizioni/O-ring | Garantisce la barriera ermetica finale, previene le perdite | Gomma o Silicone |

| Porte e Valvole | Permette il collegamento della pompa per vuoto e l'introduzione del gas | Integrate nella Flangia |

Avete bisogno di una fornace a tubo sottovuoto affidabile per il vostro laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura come Forni a Tubo, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le vostre esigenze sperimentali uniche per ambienti controllati. Contattateci oggi stesso per migliorare l'efficienza della vostra ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno a tubi ad alta temperatura per la sinterizzazione per la selenizzazione? Ottimizzare la porosità dei PC-CNT

- Cosa rende i forni a tubi adatti alla produzione su larga scala?Soluzioni scalabili, efficienti e versatili

- Come viene introdotto un campione in un forno a grafite? Padroneggia l'analisi precisa con tecniche esperte

- Come funzionano gli elementi riscaldanti in un forno a tubo? Scopri le informazioni chiave per un riscaldamento preciso

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Qual è il ruolo di un forno tubolare ad alta temperatura nella preparazione di eterostrutture di TiO2-alfa-Ga2O3?

- Quale funzione svolge un tubo di quarzo ad alta purezza durante la sintesi in fase vapore di MoS2? Ruoli chiave e benefici

- Quale ruolo svolge un forno a tubo sottovuoto a atmosfera controllata nella sinterizzazione? Padronanza dell'acciaio inossidabile poroso