Un forno per ceramica sottovuoto garantisce la qualità dell'incollaggio sincronizzando un riscaldamento preciso e programmato con un ambiente a bassa pressione rigorosamente controllato. Questo processo a doppia azione rimuove i gas interstiziali intrappolati tra le particelle di polvere ceramica e previene l'ossidazione sulla superficie metallica, creando le condizioni ideali per un legame chimico denso e duraturo.

Concetto chiave Espellendo i gas residui e prevenendo l'ossidazione, l'ambiente sottovuoto consente alle particelle ceramiche di fondere completamente in una massa solida. Ciò crea un legame chimico denso all'interfaccia metallo-ceramica, fondamentale per prevenire scheggiature e garantire che il restauro possa resistere alle forze meccaniche cliniche.

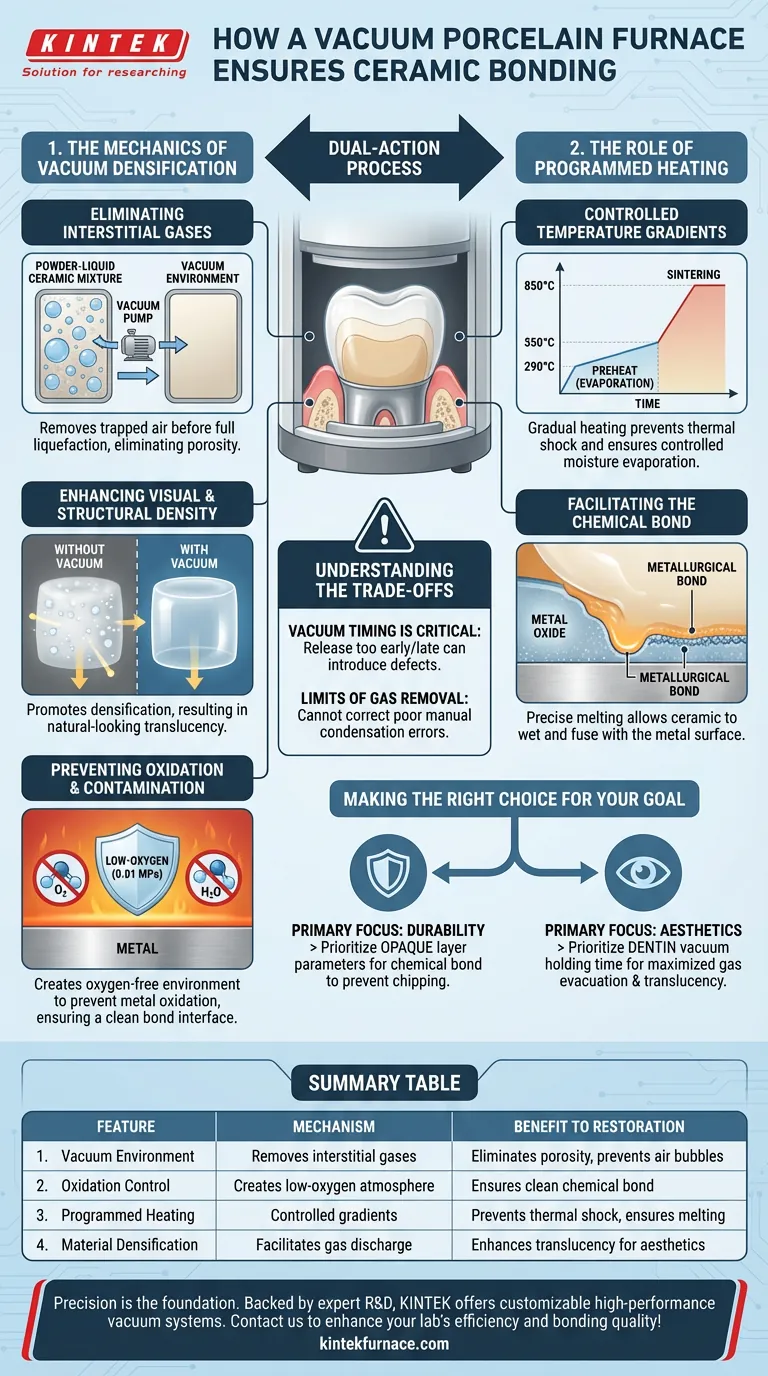

La meccanica della densificazione sottovuoto

Eliminazione dei gas interstiziali

Gli strati ceramici vengono applicati come una miscela di polvere e liquido. Spazi interstiziali — minuscole fessure piene d'aria — esistono naturalmente tra queste particelle di polvere.

Senza vuoto, queste sacche d'aria rimarrebbero intrappolate durante la fase di fusione, con conseguente porosità. L'ambiente sottovuoto estrae attivamente questi gas prima che la ceramica si liquefaccia completamente, garantendo che il materiale finale sia denso e privo di vuoti.

Miglioramento della densità visiva e strutturale

La rimozione delle bolle d'aria fa più che rafforzare il materiale; è essenziale per l'estetica.

Le bolle di gas intrappolate diffondono la luce, facendo apparire la porcellana opaca o lattiginosa. Facilitando lo scarico dei gas interni, il forno promuove la densificazione del materiale, con conseguente traslucenza necessaria per imitare la struttura naturale del dente.

Prevenzione dell'ossidazione e della contaminazione

Le alte temperature solitamente accelerano l'ossidazione, che è dannosa per l'incollaggio metallo-ceramico.

Il vuoto crea un ambiente privo di ossigeno o a basso contenuto di ossigeno (raggiungendo spesso livelli come 0,01 MPa). Ciò impedisce alla matrice metallica di ossidarsi o di reagire con componenti atmosferici dannosi come vapore acqueo e azoto, garantendo che l'interfaccia rimanga chimicamente pulita per l'incollaggio.

Il ruolo del riscaldamento programmato

Gradienti di temperatura controllati

La sinterizzazione efficace non riguarda solo il raggiungimento di alte temperature; riguarda come viene applicato il calore.

Il forno segue un programma specifico, come il preriscaldamento da 290°C a 850°C. Questo aumento graduale previene lo shock termico e garantisce che l'umidità nella pasta ceramica evapori a una velocità controllata prima che il sigillo sottovuoto sia completamente attivato.

Facilitazione del legame chimico

L'obiettivo finale del ciclo di riscaldamento è formare un legame chimico tra lo strato di ossido metallico e la porcellana opaca.

Un controllo preciso della temperatura consente alle particelle di polvere ceramica di fondersi completamente. Questa fluidità, combinata con l'ambiente sottovuoto pulito, consente alla ceramica di bagnare completamente la superficie metallica, formando un legame metallurgico continuo e forte.

Comprensione dei compromessi

La tempistica del vuoto è fondamentale

Il vuoto deve essere rilasciato nel momento esatto del ciclo di raffreddamento. Se il vuoto viene mantenuto troppo a lungo o rilasciato troppo presto, può introdurre involontariamente bolle o causare difetti superficiali nella porcellana.

I limiti della rimozione dei gas

Sebbene il vuoto sia altamente efficace, non può correggere errori nell'applicazione manuale della porcellana. Se la ceramica viene condensata male dal tecnico durante la fase di costruzione, il sistema sottovuoto del forno potrebbe non essere in grado di rimuovere tutta l'aria intrappolata, portando a porosità residua nonostante le prestazioni dell'apparecchiatura.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi restauri, allinea le impostazioni del tuo forno con le tue priorità cliniche specifiche:

- Se il tuo obiettivo principale è la durabilità: Assicurati che il tuo ciclo di cottura dia priorità ai parametri dello strato "opaco", poiché è qui che il legame chimico con il metallo previene scheggiature.

- Se il tuo obiettivo principale è l'estetica: Dai priorità al tempo di mantenimento del vuoto durante il ciclo di cottura della "dentina" per massimizzare l'evacuazione dei gas e migliorare la traslucenza.

Prestazioni cliniche affidabili sono il risultato della rimozione delle variabili; il forno sottovuoto lo ottiene eliminando gas e ossidazione per creare una struttura monolitica.

Tabella riassuntiva:

| Caratteristica | Meccanismo | Beneficio per il restauro |

|---|---|---|

| Ambiente sottovuoto | Rimuove i gas interstiziali tra le particelle | Elimina la porosità e previene le bolle d'aria |

| Controllo dell'ossidazione | Crea un'atmosfera a basso contenuto di ossigeno (0,01 MPa) | Garantisce un legame chimico pulito all'interfaccia metallica |

| Riscaldamento programmato | Gradienti controllati (es. 290°C - 850°C) | Previene lo shock termico e garantisce una fusione completa |

| Densificazione del materiale | Facilita lo scarico dei gas interni | Migliora la traslucenza per un'estetica dall'aspetto naturale |

La precisione è il fondamento dei restauri dentali durevoli. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto ad alte prestazioni e forni da laboratorio ad alta temperatura su misura per l'eccellenza dentale e industriale. Che tu abbia bisogno di sistemi Muffle, Tube, Rotary o CVD, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di sinterizzazione uniche. Contattaci oggi per scoprire come le soluzioni di riscaldamento avanzate di KINTEK possono migliorare l'efficienza e la qualità dell'incollaggio del tuo laboratorio!

Guida Visiva

Riferimenti

- Haitham Elbishari, Nabeel H. M. Alsabeeha. The Impact of Recasting on the Bond Strength of Metal Ceramic Restorations. DOI: 10.2174/0118742106280608231227055226

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come è stato il processo di sinterizzazione per la zirconia dentale un'innovazione in odontoiatria? Sblocca Restauri Durevoli ed Estetici

- Cos'è un forno di sinterizzazione della zirconia? Sblocca ceramiche dentali ad alta resistenza ed estetiche

- Quali sono i principali vantaggi di un forno per attrezzature da laboratorio odontotecnico? Aumenta qualità, efficienza e profitti

- Quali problemi possono derivare da impostazioni di temperatura errate nei forni dentali? Evita i fallimenti dei restauri con precisione

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali sono le caratteristiche principali dei forni per la sinterizzazione rapida della zirconia dentale? Aumentare l'efficienza per l'odontoiatria in giornata

- Quali sono i tipi di forni per ceramica dentale disponibili? Scegli quello giusto per il tuo laboratorio

- Quali sono i rischi di una ventilazione inadeguata del forno dentale? Proteggi la qualità del tuo laboratorio e la sicurezza del tuo team