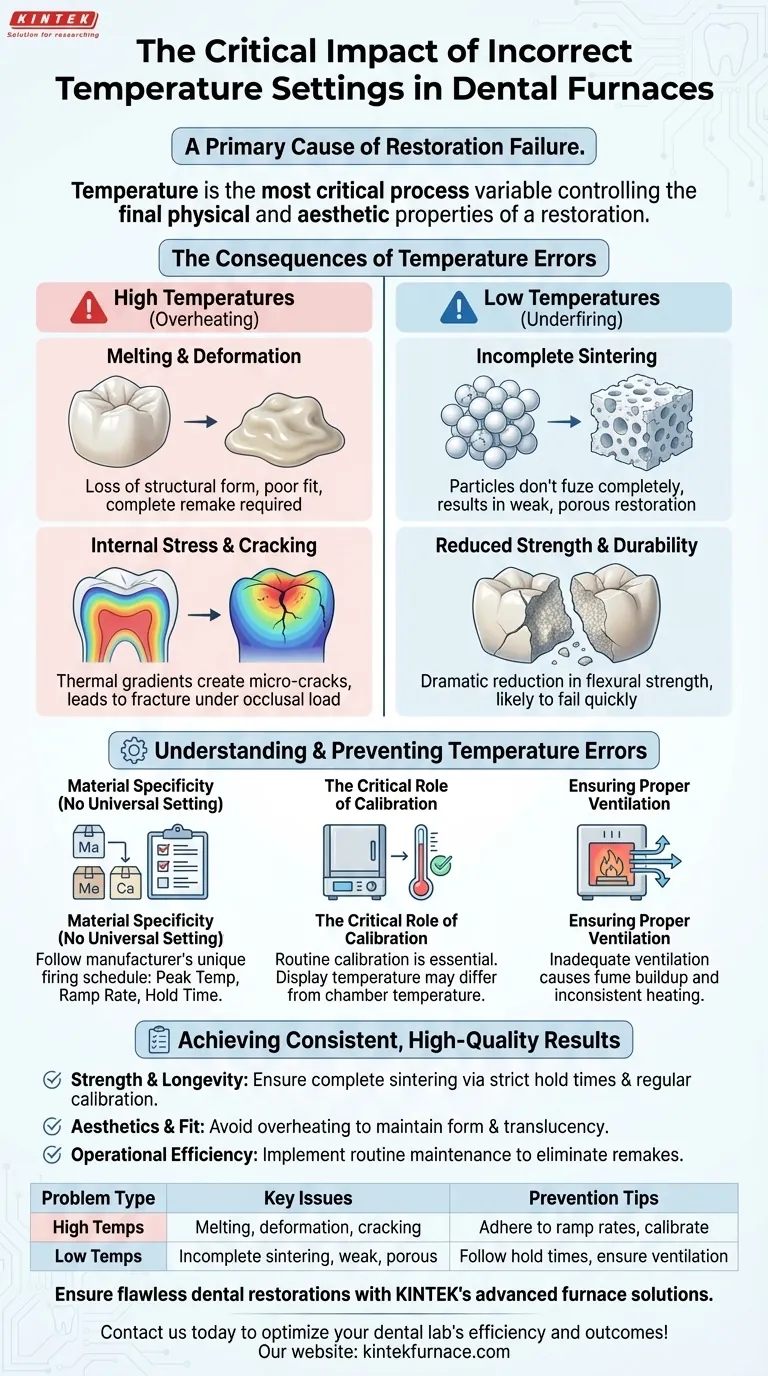

In breve, le impostazioni di temperatura errate in un forno dentale sono una causa primaria di fallimento del restauro. Quando la temperatura è troppo alta, i materiali possono fondere, deformarsi o sviluppare crepe interne. Al contrario, se la temperatura è troppo bassa, il materiale non sinterizzerà completamente, risultando in un prodotto finale debole e poroso che è probabile che fallisca in servizio.

L'impostazione della temperatura in un forno dentale non è un semplice numero; è la variabile di processo più critica che controlla le proprietà fisiche ed estetiche finali di un restauro. La deviazione dal protocollo termico preciso trasforma una ceramica ad alta resistenza in una fragile responsabilità.

L'impatto delle alte temperature

Superare la temperatura di picco specificata, anche per un breve periodo, può causare danni irreversibili al restauro prima che venga mai posizionato. Le conseguenze vanno da una scarsa aderenza a un catastrofico fallimento strutturale.

Fusione e Deformazione

Quando un materiale come la zirconia viene riscaldato oltre il suo limite di sinterizzazione, inizia a perdere la sua forma strutturale. L'anatomia fresata con precisione si affloscia e si distorce.

Questa deformazione rende impossibile ottenere un'adeguata aderenza marginale, rendendo la corona o il ponte inutilizzabili e richiedendo una completa rifacimento.

Stress interno e cricche

Riscaldare un restauro troppo rapidamente o a una temperatura eccessiva crea gradienti termici all'interno del materiale. L'esterno si riscalda più velocemente dell'interno, inducendo un immenso stress interno.

Questo stress è spesso alleviato attraverso la formazione di micro-cricche. Queste cricche potrebbero non essere visibili ad occhio nudo ma rappresentano punti critici di cedimento che possono propagarsi e causare la frattura del restauro sotto carichi occlusali normali.

Le conseguenze delle basse temperature

Non raggiungere la temperatura target è altrettanto dannoso quanto superarla. Questo errore mina l'intero scopo del processo di sinterizzazione.

Sinterizzazione incompleta

La sinterizzazione è il processo in cui le singole particelle ceramiche si fondono insieme, densificando il materiale e conferendogli resistenza. Ciò richiede una specifica quantità di energia termica.

Se la temperatura è troppo bassa, le particelle non si fondono completamente. Ciò si traduce in un ciclo di sinterizzazione incompleto, lasciando un restauro poroso, gessoso e strutturalmente compromesso.

Resistenza e durata ridotte

La conseguenza primaria della sinterizzazione incompleta è una drastica riduzione della resistenza alla flessione. Il prodotto finale sarà fragile e incapace di sopportare le forze della masticazione.

Un restauro che è stato sottocotto è una bomba a orologeria, quasi garantito a fratturarsi poco dopo essere stato posizionato nella bocca del paziente.

Comprendere e prevenire gli errori di temperatura

Ottenere risultati coerenti non è una questione di fortuna; è una questione di controllo del processo. Comprendere le variabili e implementare protocolli rigorosi è l'unico modo per garantire la qualità.

Il principio della specificità del materiale

Non esiste un'impostazione universale della temperatura. Ogni materiale dentale — da diverse marche di zirconia a varie ceramiche — ha un programma di cottura unico e preciso fornito dal produttore.

Questi programmi specificano non solo la temperatura di picco, ma anche la velocità di riscaldamento (quanto velocemente la temperatura aumenta) e il tempo di mantenimento (quanto tempo rimane alla temperatura di picco). Seguire esattamente queste linee guida non è negoziabile.

Il ruolo critico della calibrazione

Il display della temperatura di un forno non è sempre accurato. Gli elementi riscaldanti invecchiano e le termocoppie si spostano nel tempo. Un forno impostato a 1530°C potrebbe raggiungere solo 1500°C.

La calibrazione di routine è essenziale per garantire che la temperatura visualizzata sia la temperatura che la camera sta effettivamente raggiungendo. Questo semplice passaggio di manutenzione previene la stragrande maggioranza dei guasti legati alla temperatura.

Garantire una ventilazione adeguata

Sebbene non sia un'impostazione diretta della temperatura, una ventilazione inadeguata del forno può portare all'accumulo di fumi e a un riscaldamento incoerente all'interno della camera.

Ciò può influenzare la qualità del processo di sinterizzazione e creare punti caldi o freddi, minando anche il programma di temperatura più accurato.

Ottenere risultati coerenti e di alta qualità

Utilizza queste linee guida per diagnosticare il tuo processo e assicurarti che ogni restauro soddisfi i più alti standard di qualità e durata.

- Se il tuo obiettivo primario è la resistenza e la longevità: Assicurati una sinterizzazione completa aderendo rigorosamente ai tempi di mantenimento raccomandati dal produttore e calibrando regolarmente il tuo forno.

- Se il tuo obiettivo primario è l'estetica e l'adattamento: Evita il surriscaldamento a tutti i costi per prevenire deformazioni, mantenere la traslucenza prescritta e garantire un'accurata sigillatura marginale.

- Se il tuo obiettivo primario è l'efficienza operativa: Implementa un programma di routine per la calibrazione e la manutenzione del forno per eliminare i costosi rifacimenti e lo spreco di materiale causati da errori di temperatura.

Padroneggiare il processo termico è la base per creare restauri dentali che non siano solo belli, ma costruiti per durare.

Tabella riassuntiva:

| Tipo di problema | Problemi chiave | Suggerimenti per la prevenzione |

|---|---|---|

| Alte temperature | Fusione, deformazione, cricche interne | Aderire alle velocità di riscaldamento del produttore, calibrare regolarmente il forno |

| Basse temperature | Sinterizzazione incompleta, resistenza ridotta, porosità | Seguire i tempi di mantenimento esatti, garantire una ventilazione adeguata |

Garantisci restauri dentali impeccabili con le soluzioni avanzate per forni di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione soddisfa precisamente le tue esigenze sperimentali uniche, prevenendo errori di temperatura e migliorando la qualità del restauro. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare l'efficienza e i risultati del tuo laboratorio dentale!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori