In termini semplici, un forno di sinterizzazione della zirconia è un forno ad alta temperatura e a controllo di precisione utilizzato per trasformare un materiale di zirconia morbido, simile al gesso, in una ceramica densa, resistente ed esteticamente gradevole. Questo processo, noto come sinterizzazione, è il passaggio finale cruciale nella fabbricazione di restauri dentali durevoli come corone e ponti, oltre a gioielli di alta gamma.

Un forno di sinterizzazione non è solo una fonte di calore; è uno strumento specializzato che esegue un programma termico preciso. Il suo scopo è densificare la zirconia senza fonderla, riducendo sistematicamente il materiale per raggiungere la sua forza e traslucenza finali.

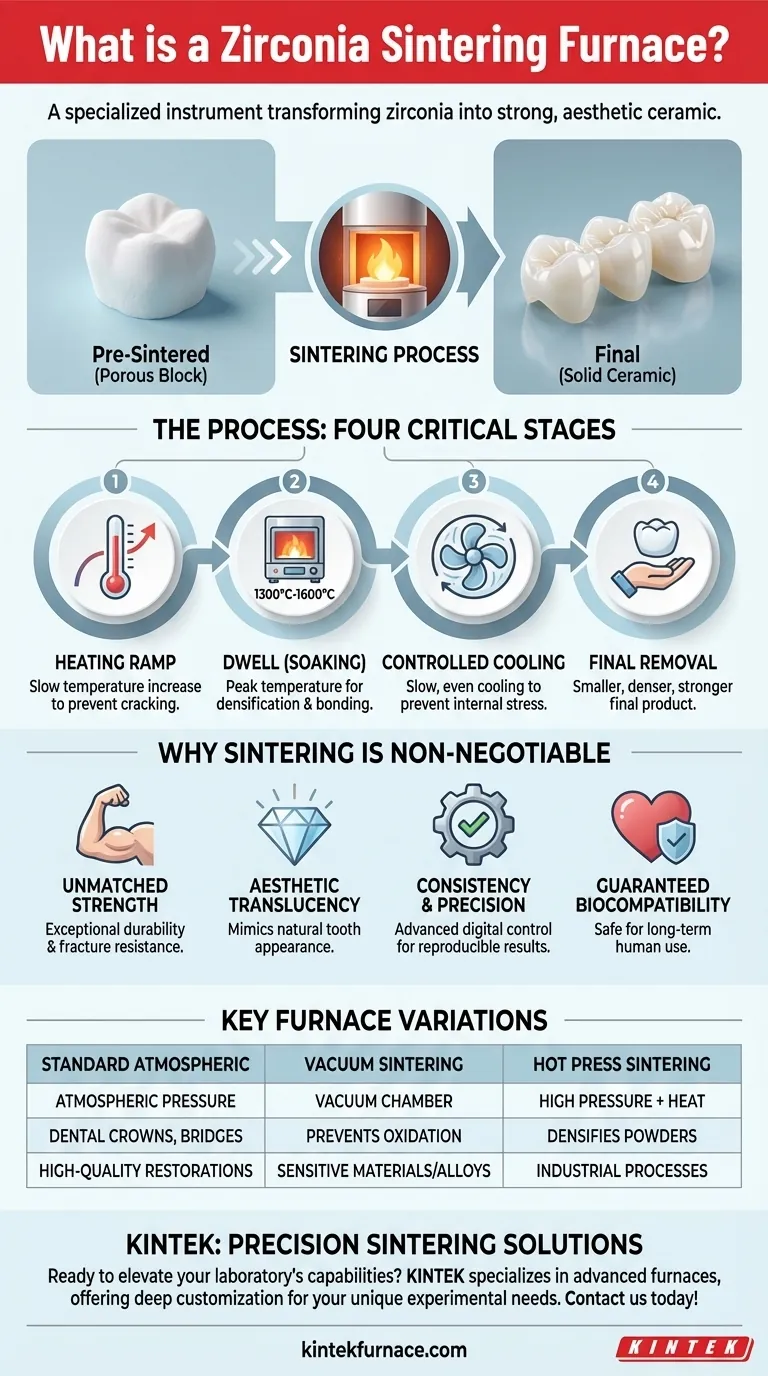

Il Processo: Dal Blocco Poroso alla Ceramica Solida

La funzione di un forno di sinterizzazione della zirconia è meglio compresa come una trasformazione controllata. Prende un preformato di zirconia poroso e lo trasforma in un prodotto finale completamente denso attraverso un ciclo di riscaldamento e raffreddamento attentamente gestito.

Il Principio Fondamentale: La Sinterizzazione

La sinterizzazione è un processo in cui il calore viene applicato a un materiale in polvere, facendo sì che le sue particelle si leghino tra loro e formino una massa solida e densa.

Questo avviene a una temperatura inferiore al punto di fusione del materiale. Invece di liquefarsi, gli atomi migrano attraverso i confini delle particelle, fondendole insieme ed eliminando i pori tra di esse.

Le Quattro Fasi Critiche

Un tipico ciclo di sinterizzazione è una sequenza meticolosamente programmata progettata per garantire un risultato perfetto senza causare shock termici o fratture da stress.

- Rampa di Riscaldamento: Il forno aumenta lentamente e gradualmente la temperatura. Questo riscaldamento controllato impedisce alla zirconia di fessurarsi a causa della rapida espansione termica.

- Mantenimento (o Cottura): Il forno raggiunge e mantiene una temperatura di picco, tipicamente tra 1300°C e 1600°C. È qui che avviene la maggior parte della densificazione e del legame delle particelle. La durata di questa fase è fondamentale per ottenere le proprietà desiderate.

- Raffreddamento Controllato: Tanto importante quanto il riscaldamento, il forno si raffredda lentamente e in modo uniforme. Un raffreddamento controllato previene stress interni e la formazione di crepe, garantendo l'integrità strutturale del pezzo finale.

- Rimozione Finale: Una volta raffreddato, il pezzo di zirconia completamente sinterizzato viene rimosso. Ora è significativamente più piccolo, più denso e più resistente del preformato non sinterizzato da cui è partito.

Perché la Sinterizzazione è Non Negoziabile per la Zirconia

L'uso di un forno specializzato non è un'opzione; è l'unico modo per sbloccare le proprietà del materiale che rendono la zirconia così preziosa nelle applicazioni mediche ed estetiche.

Raggiungere una Resistenza Ineguagliabile

Il processo di sinterizzazione è direttamente responsabile dell'eccezionale durabilità e resistenza alla frattura della zirconia. La densificazione elimina i punti deboli, creando una struttura monolitica capace di sopportare significative forze meccaniche, come la masticazione.

Ottenere una Traslucenza Estetica

Nello stato non sinterizzato, la zirconia è opaca e gessosa. Il processo di sinterizzazione altera la sua struttura cristallina, creando il livello di traslucenza desiderato che le permette di imitare l'aspetto di un dente naturale.

Garantire Coerenza e Precisione

I moderni forni di sinterizzazione offrono un controllo digitale avanzato sull'intero ciclo termico. Ciò assicura che ogni pezzo subisca esattamente lo stesso processo, risultando in risultati altamente coerenti e riproducibili, essenziale per qualsiasi laboratorio dentale o impianto di produzione.

Garantire la Biocompatibilità

Il processo ad alta temperatura crea una ceramica pura e inerte. Questo rende il prodotto finale in zirconia altamente biocompatibile e sicuro per l'uso a lungo termine all'interno del corpo umano senza causare reazioni avverse.

Comprendere le Principali Variazioni dei Forni

Anche se il principio fondamentale rimane lo stesso, esistono diversi tipi di forni per applicazioni specializzate. Comprendere queste distinzioni è fondamentale per selezionare lo strumento giusto per il lavoro.

Forni Atmosferici Standard

Questo è il tipo più comune utilizzato per la zirconia dentale. Funziona a pressione atmosferica normale ed è perfettamente adatto per produrre corone, ponti e altri restauri di alta qualità.

Forni di Sinterizzazione Sotto Vuoto

Questi forni creano un vuoto all'interno della camera di riscaldamento prima di aumentare la temperatura. La rimozione di gas atmosferici come l'ossigeno previene l'ossidazione e la contaminazione del materiale. Ciò è fondamentale quando si sinterizzano materiali sensibili o leghe refrattarie ad alta purezza, come il tungsteno e il molibdeno.

Forni di Sinterizzazione a Pressatura a Caldo (Hot Press)

Questa attrezzatura specializzata applica alta pressione contemporaneamente ad alta temperatura in un ambiente sotto vuoto. La pressione esterna aiuta attivamente nella densificazione di polveri ceramiche che potrebbero essere difficili da sinterizzare solo con il calore. Questo è un processo più industriale non tipicamente utilizzato per i restauri standard di zirconia dentale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto dipende interamente dal materiale con cui si lavora e dalle proprietà che si devono ottenere nel prodotto finale.

- Se il tuo obiettivo principale sono i restauri dentali standard: Un forno di sinterizzazione convenzionale per zirconia fornisce il controllo termico preciso necessario per una forza ed un'estetica eccezionali.

- Se il tuo obiettivo principale sono metalli ad alta purezza o leghe speciali: Un forno di sinterizzazione sotto vuoto è essenziale per prevenire l'ossidazione e garantire l'integrità del materiale finale.

- Se il tuo obiettivo principale è la densificazione di polveri ceramiche uniche: Potrebbe essere necessario un forno di sinterizzazione a pressatura a caldo per ottenere la fusione e la densità sotto calore e pressione combinati.

In definitiva, padroneggiare il ciclo di sinterizzazione è la chiave per sbloccare il pieno potenziale prestazionale dei materiali ceramici avanzati.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Processo | Sinterizzazione ad alte temperature (1300°C-1600°C) per densificare la zirconia senza fonderla |

| Fasi Chiave | Rampa di riscaldamento, mantenimento, raffreddamento controllato, rimozione finale |

| Benefici | Maggiore resistenza, traslucenza estetica, consistenza e biocompatibilità |

| Tipi di Forno | Atmosferico standard, sotto vuoto (previene l'ossidazione), a pressatura a caldo (per ceramiche specializzate) |

| Applicazioni | Corone/ponti dentali, gioielli, metalli ad alta purezza e leghe speciali |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni di sinterizzazione di precisione? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia per ceramiche dentali, gioielli o materiali industriali. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare la qualità e l'efficienza del tuo prodotto!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi