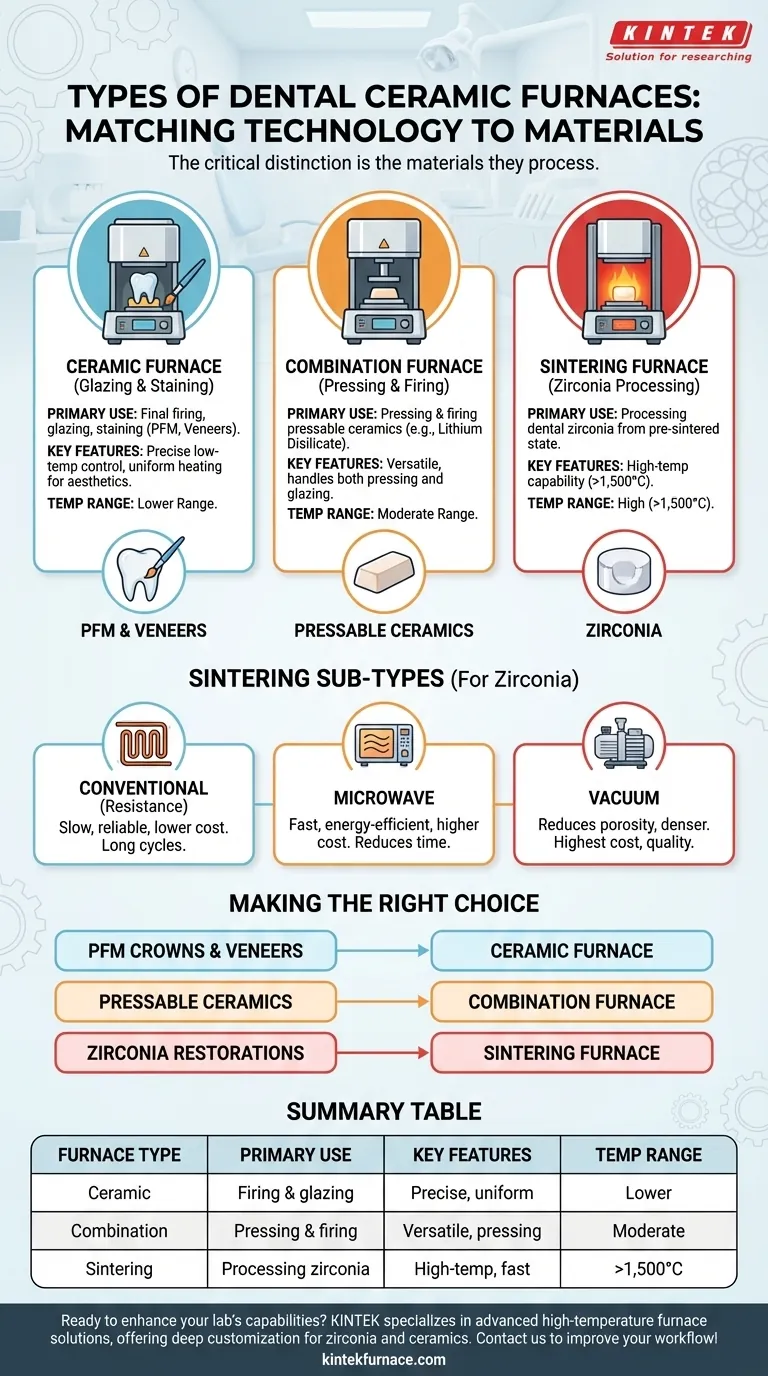

A livello funzionale, l'industria dentale utilizza principalmente tre tipi di forni, ciascuno progettato per materiali e processi specifici. Questi sono il Forno per ceramica standard per la glasure e la colorazione, il versatile Forno combinato per la pressatura e la cottura, e il Forno di sinterizzazione ad alta temperatura necessario per la lavorazione dello zirconio.

La distinzione fondamentale tra i forni dentali non sono le loro caratteristiche, ma i materiali che sono progettati per processare. Scegliere il forno corretto significa abbinare le capacità di riscaldamento dell'attrezzatura — in particolare il suo intervallo di temperatura e il controllo — ai requisiti precisi di porcellana convenzionale, ceramiche pressabili o zirconio.

Comprendere i Tipi di Forni Principali

Sebbene molti forni siano programmabili, il loro scopo fondamentale li separa in categorie distinte. Il tipo di restauro che produci determina il forno di cui hai bisogno.

Forni per Ceramica (Per Cottura e Glasura)

Un forno per ceramica standard è il cavallo di battaglia per la finitura di restauri in ceramica convenzionale. Il suo ruolo primario è la cottura finale, la glasure e la colorazione di materiali come corone in porcellana fusa su metallo (PFM) e faccette in feldspato.

Questi forni operano a un intervallo di temperatura inferiore rispetto alle unità di sinterizzazione. Sono progettati per un controllo estremamente preciso della temperatura e un riscaldamento uniforme, essenziale per ottenere estetica realistica, traslucenza e corrispondenza cromatica accurata nel prodotto finale.

Forni Combinati (Per Pressatura e Cottura)

Un forno combinato offre una maggiore versatilità. Svolge tutte le funzioni di un forno per ceramica standard ma aggiunge la capacità di pressare materiali ceramici.

Questo lo rende la scelta ideale per laboratori e studi che lavorano con ceramiche pressabili, come il disilicato di litio, oltre alla porcellana convenzionale. Queste unità possono gestire sia la pressatura degli lingotti che la colorazione e la glasure finale del restauro risultante.

Forni di Sinterizzazione (Per Zirconio)

I forni di sinterizzazione sono una classe a sé stante, progettati specificamente per la lavorazione dello zirconio dentale. Lo zirconio viene fresato in uno stato morbido, pre-sinterizzato, e deve essere riscaldato a temperature estremamente elevate (spesso oltre 1.500°C) per raggiungere la sua forma finale e a piena resistenza.

Un forno per ceramica standard o combinato non può raggiungere queste temperature ed è inadatto a questo processo. I forni di sinterizzazione sono essenziali per qualsiasi laboratorio che desideri fabbricare restauri in zirconio internamente.

Uno Sguardo Più Approfondito alla Tecnologia di Sinterizzazione

Poiché lo zirconio è un materiale così dominante, la tecnologia dei forni di sinterizzazione si è evoluta in proprie sottocategorie, differendo principalmente per velocità, costo e metodo di riscaldamento.

Forni di Sinterizzazione Convenzionali

Questi forni utilizzano elementi riscaldanti a resistenza tradizionali (come MoSi2) per portare lentamente lo zirconio alla sua temperatura target. Sebbene siano i più economici e altamente affidabili, i cicli di cottura possono essere molto lunghi, spesso richiedendo diverse ore.

Forni di Sinterizzazione a Microonde

In alternativa, i forni a microonde utilizzano energia a microonde per riscaldare lo zirconio. Questo metodo è significativamente più veloce ed efficiente dal punto di vista energetico, riducendo drasticamente i tempi di produzione di una corona in zirconio. Tuttavia, questa velocità ed efficienza comportano un costo iniziale dell'attrezzatura più elevato.

Forni di Sinterizzazione Sottovuoto

Per la massima qualità possibile, alcuni processi di sinterizzazione avanzati utilizzano il vuoto. Rimuovendo l'aria durante il ciclo di riscaldamento, questi forni riducono la porosità all'interno dello zirconio, portando a un restauro finale più denso e potenzialmente più resistente. Queste unità sono in genere le più costose e possono richiedere una conoscenza operativa più specializzata.

Comprendere i Compromessi

La scelta di un forno implica un equilibrio tra le capacità e i materiali specifici che utilizzi nel tuo studio o laboratorio.

Limitazioni Materiali

La limitazione più significativa è la temperatura. Un forno per ceramica è fondamentalmente incapace di sinterizzare lo zirconio. Al contrario, un forno di sinterizzazione ad alta temperatura non è progettato per il controllo delicato e sfumato del calore richiesto per la glasure estetica di una faccetta in porcellana.

Costo vs. Capacità

I forni per ceramica sono la soluzione più economica per gli studi che si concentrano esclusivamente sul lavoro con porcellana convenzionale. I forni combinati rappresentano un investimento moderato per capacità pressabili aggiuntive, mentre i forni di sinterizzazione sono una spesa di capitale significativa legata direttamente alla fornitura di servizi con zirconio.

Flusso di Lavoro e Produttività

Per i laboratori che producono un elevato volume di zirconio, la velocità di un forno di sinterizzazione a microonde può fornire un sostanziale ritorno sull'investimento aumentando la produttività. Per lavori a basso volume, il ciclo più lento di un forno di sinterizzazione convenzionale è spesso perfettamente adeguato.

Fare la Scelta Giusta per il Tuo Laboratorio

La tua decisione dovrebbe essere guidata interamente dai servizi che offri e dai materiali con cui lavori.

- Se il tuo focus principale sono le corone PFM e le faccette in feldspato: Un forno per ceramica standard fornisce il controllo preciso a bassa temperatura di cui hai bisogno per la finitura estetica.

- Se lavori con ceramiche pressabili come il disilicato di litio: Un forno combinato che può sia pressare lingotti che cuocere porcellana è la tua scelta più versatile ed efficiente.

- Se fabbrichi restauri in zirconio internamente: Un forno di sinterizzazione dedicato ad alta temperatura è assolutamente essenziale.

In definitiva, abbinare la tecnologia del tuo forno ai materiali scelti è la base per ottenere risultati restaurativi prevedibili e di alta qualità.

Tabella riassuntiva:

| Tipo di Forno | Uso Principale | Caratteristiche Chiave | Range di Temperatura |

|---|---|---|---|

| Forno per Ceramica | Cottura e glasure di ceramiche convenzionali | Controllo preciso della temperatura, riscaldamento uniforme | Range inferiore |

| Forno Combinato | Pressatura e cottura di ceramiche pressabili | Versatile, gestisce pressatura e glasure | Range moderato |

| Forno di Sinterizzazione | Lavorazione dello zirconio | Capacità ad alta temperatura, cicli veloci | Oltre 1.500°C |

Pronto a migliorare le capacità del tuo laboratorio dentale? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con una ricerca e sviluppo eccezionali e produzione interna, offriamo un'ampia personalizzazione per soddisfare le tue esigenze uniche per materiali come lo zirconio e le ceramiche. Contattaci oggi per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi