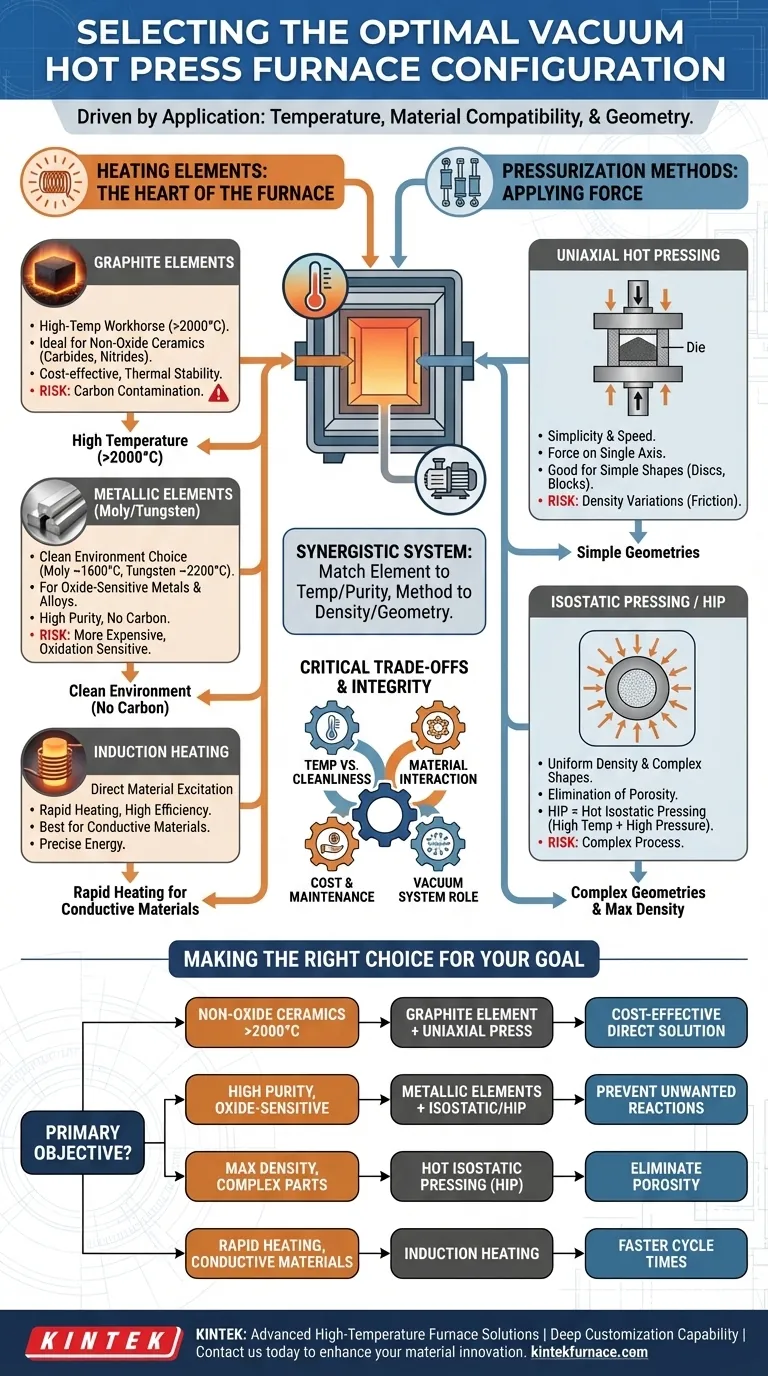

La selezione della configurazione corretta per un forno a pressa a caldo sottovuoto è una decisione critica guidata dalla fisica e dalla chimica della tua applicazione. La scelta dell'elemento riscaldante e del metodo di pressurizzazione dipende da due fattori principali: la massima temperatura operativa richiesta e la compatibilità del materiale all'interno del forno. Per applicazioni ad alta temperatura (>2000°C) come le ceramiche non ossidiche, gli elementi in grafite sono standard, mentre gli elementi metallici come il molibdeno sono utilizzati per ambienti più puliti e a temperature moderate dove la contaminazione da carbonio è inaccettabile. La pressurizzazione è scelta in base alla geometria del pezzo e agli obiettivi di densità; la pressatura uniassiale è comune per forme semplici, mentre la pressatura isostatica fornisce una densità uniforme per componenti complessi.

La configurazione ottimale del forno non riguarda la ricerca dell'unica tecnologia "migliore", ma la creazione di un sistema sinergico. La scelta dell'elemento riscaldante determina la temperatura raggiungibile e la purezza dell'atmosfera, mentre il metodo di pressurizzazione determina la densità finale e la complessità geometrica del tuo componente.

Abbinare gli Elementi Riscaldanti alla Tua Applicazione

L'elemento riscaldante è il cuore del forno. La sua selezione influisce direttamente sulla finestra di processo a tua disposizione. Sottovuoto, il trasferimento di calore avviene principalmente tramite radiazione termica, il che significa che il materiale dell'elemento e il suo posizionamento sono fondamentali.

Elementi in Grafite: Il Cavallo di Battaglia per le Alte Temperature

La grafite è la scelta più comune per applicazioni ad altissima temperatura, in grado spesso di superare i 2200°C. Offre un'eccellente stabilità termica ed è relativamente conveniente.

Questi elementi sono ideali per la sinterizzazione di materiali non ossidici come carburi e nitruri. Il loro principale svantaggio è il potenziale di contaminazione da carbonio dovuta al degassamento, che può reagire con il materiale in lavorazione.

Elementi Metallici (Molibdeno/Tungsteno): La Scelta per Ambienti Puliti

Per le applicazioni che richiedono elevata purezza e nessuna interazione con il carbonio, gli elementi metallici sono la soluzione. Il molibdeno (fino a circa 1600°C) e il tungsteno (fino a circa 2200°C) forniscono ambienti di riscaldamento eccezionalmente puliti.

Sono lo standard per la lavorazione di alcuni metalli sensibili agli ossidi, leghe e ceramiche specifiche. Questi elementi, tuttavia, sono più costosi e devono essere protetti dall'ossigeno ad alte temperature per prevenire un rapido degrado.

Riscaldamento a Induzione: Eccitazione Diretta del Materiale

Il riscaldamento a induzione opera su un principio diverso. Invece di irradiare calore da un elemento, utilizza una bobina elettromagnetica per indurre una corrente elettrica direttamente all'interno del pezzo conduttivo o di un suscettore.

Questo metodo consente velocità di riscaldamento estremamente rapide ed è altamente efficiente, poiché l'energia viene generata esattamente dove è necessaria. È più adatto per la lavorazione di materiali elettricamente conduttivi.

Scegliere il Giusto Metodo di Pressurizzazione

L'obiettivo della pressatura a caldo è applicare forza a temperature elevate per accelerare la densificazione. Il modo in cui questa forza viene applicata ha un impatto significativo sulle proprietà del pezzo finale.

Pressatura a Caldo Uniassiale: Per Semplicità e Velocità

La pressatura uniassiale applica la forza lungo un singolo asse, utilizzando tipicamente un punzone superiore e inferiore per comprimere la polvere in uno stampo. Questa è la forma più semplice e comune di pressatura a caldo.

È adatta per la produzione di pezzi con geometrie semplici, come dischi o blocchi. Tuttavia, l'attrito tra la polvere e le pareti dello stampo può portare a leggere variazioni di densità all'interno del pezzo.

Pressatura Isostatica: Per Densità Uniforme e Forme Complesse

La pressatura isostatica applica la pressione uniformemente da tutte le direzioni, tipicamente utilizzando un gas inerte ad alta pressione. Questo elimina i gradienti di densità osservati nella pressatura uniassiale.

Questo metodo è ideale per creare pezzi con geometrie complesse o quando il raggiungimento della massima densità uniforme possibile è l'obiettivo primario. La Pressatura Isostatica a Caldo (HIP) combina questa pressione uniforme con alta temperatura in un unico processo, rendendola lo standard di riferimento per eliminare tutta la porosità residua nei componenti critici.

Comprendere i Compromessi e l'Integrità del Sistema

Un forno a pressa sottovuoto è un sistema in cui ogni componente deve funzionare in armonia. Una scelta sbagliata in un'area può compromettere l'intero processo.

Temperatura contro Purezza

Questo è il compromesso più fondamentale. La grafite offre le temperature più elevate ma introduce carbonio. Gli elementi metallici offrono la massima purezza ma hanno limiti di temperatura inferiori e sono meno tolleranti a condizioni di vuoto scadenti.

Il Rischio di Interazione dei Materiali

È necessario garantire la compatibilità chimica tra il pezzo, gli elementi riscaldanti e l'isolamento del forno alla temperatura target. Ad esempio, l'uso di elementi in grafite per lavorare un materiale che forma facilmente carburi indesiderati è un difetto critico del processo.

Considerazioni su Costi e Manutenzione

Gli elementi in grafite sono spesso meno costosi da sostituire ma possono essere fragili e richiedono una manipolazione attenta. Gli elementi metallici sono più durevoli ma hanno un costo iniziale più elevato e possono diventare fragili a causa della ricristallizzazione nel tempo, richiedendo una sostituzione periodica.

Il Ruolo Critico del Sistema Sottovuoto

Un sistema di riscaldamento e pressatura eccezionale è inefficace senza un robusto sistema sottovuoto. È necessaria un'elevata velocità di pompaggio per evacuare rapidamente i contaminanti atmosferici e per gestire qualsiasi degassamento dal pezzo durante il riscaldamento, garantendo che l'ambiente di processo rimanga puro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il sistema ottimale, allinea il tuo obiettivo di lavorazione principale con la tecnologia corrispondente.

- Se il tuo obiettivo principale è lavorare ceramiche non ossidiche o carburi a temperature molto elevate (>2000°C): Un elemento riscaldante in grafite con una pressa uniassiale è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è produrre metalli sensibili agli ossidi ad alta purezza o alcune ceramiche senza contaminazione da carbonio: Un forno con elementi metallici (molibdeno o tungsteno) è la scelta necessaria per prevenire reazioni indesiderate.

- Se il tuo obiettivo principale è ottenere la massima densità teorica ed eliminare tutta la porosità interna in pezzi complessi: L'HIP (Hot Isostatic Pressing) è il metodo superiore, spesso utilizzato per densificare i pezzi dopo la formatura iniziale.

- Se il tuo obiettivo principale è il riscaldamento rapido di materiali conduttivi per tempi ciclo più veloci: Un sistema a induzione offre una velocità senza pari trasferendo energia direttamente al pezzo.

Comprendendo questi principi fondamentali, puoi specificare con sicurezza un sistema di forno che funga da strumento preciso per la tua innovazione materiale.

Tabella Riassuntiva:

| Fattore di Selezione | Opzioni Elemento Riscaldante | Metodi di Pressurizzazione |

|---|---|---|

| Alta Temperatura (>2000°C) | Grafite | Pressatura Uniassiale |

| Ambiente Pulito (Nessun Carbonio) | Molibdeno/Tungsteno | Pressatura Isostatica |

| Riscaldamento Rapido per Materiali Conduttivi | Riscaldamento a Induzione | Pressatura Isostatica a Caldo (HIP) |

Pronto a ottimizzare la configurazione del tuo forno a pressa a caldo sottovuoto? Sfruttando un'eccellente R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo migliorare la tua innovazione materiale con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio