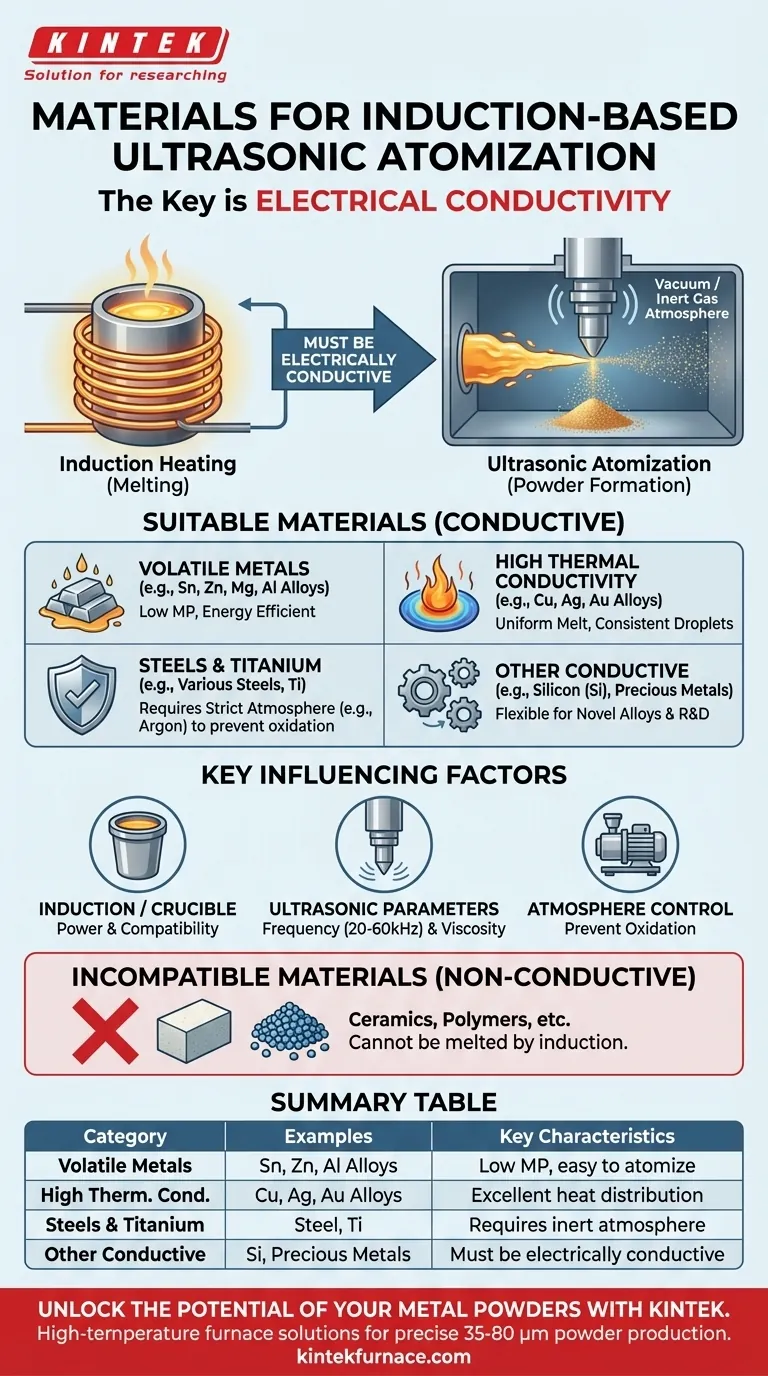

L'atomizzazione a ultrasuoni basata su induzione è altamente efficace per un'ampia gamma di materiali elettricamente conduttivi. Questo include metalli volatili come stagno, zinco e leghe di alluminio, nonché materiali con elevata conduttività termica come rame, argento e leghe d'oro. Il processo è anche adatto per produrre polveri da vari acciai, titanio, silicio e altri metalli preziosi.

La caratteristica distintiva per la compatibilità dei materiali non è l'elemento stesso, ma la sua conduttività elettrica per la fusione a induzione e le sue proprietà fluide una volta fuso. Questo processo eccelle dove è necessario un controllo preciso sulla dimensione delle particelle per metalli conduttivi che possono essere fusi efficacemente e poi frantumati da vibrazioni ultrasoniche.

I principi della selezione dei materiali

Per capire quali materiali sono adatti, è necessario considerare le due tecnologie principali coinvolte: il riscaldamento a induzione e l'atomizzazione a ultrasuoni. Un materiale deve essere compatibile con entrambe le fasi del processo.

Il ruolo della conduttività elettrica

Il processo inizia con il riscaldamento a induzione. Questo metodo utilizza un campo elettromagnetico per generare correnti parassite all'interno del materiale, facendolo riscaldare rapidamente ed efficientemente dall'interno verso l'esterno.

Pertanto, il requisito fondamentale è che il materiale debba essere elettricamente conduttivo. Questo è il motivo per cui il processo è adatto a praticamente tutti i metalli e i compositi conduttivi, ma non è adatto a materiali non conduttivi come le ceramiche.

Fusione e fluidodinamica

Una volta che il materiale raggiunge il suo punto di fusione, deve fluire come un liquido verso l'emettitore ultrasonico, o sonotrodo. Le proprietà del materiale come liquido — in particolare la sua viscosità e tensione superficiale — influenzano direttamente il processo di atomizzazione.

Le vibrazioni ultrasoniche devono essere in grado di superare queste forze per rompere il flusso liquido in goccioline fini, che poi solidificano in polvere.

Perché i metalli volatili e ad alta conduttività eccellono

I riferimenti evidenziano specificamente due gruppi di materiali particolarmente adatti a questo processo.

I materiali volatili (ad es. Sn, Zn, Mg) hanno punti di fusione e di ebollizione relativamente bassi, il che li rende facili da fondere con il riscaldamento a induzione senza richiedere un eccessivo dispendio energetico.

I materiali ad alta conduttività termica (ad es. Cu, Ag, Au) distribuiscono il calore in modo molto uniforme. Ciò previene il surriscaldamento localizzato e garantisce una temperatura di fusione uniforme, che porta a una formazione di goccioline e a caratteristiche della polvere più consistenti.

Parametri chiave del processo che influenzano la scelta del materiale

L'attrezzatura e l'ambiente impongono vincoli pratici sui materiali che possono essere lavorati con successo.

Interazione tra potenza di induzione e crogiolo

Il materiale viene fuso all'interno di un contenitore, tipicamente un crogiolo di grafite. Ciò significa che il punto di fusione del materiale target deve essere gestibile entro i limiti termici del crogiolo.

Inoltre, il materiale deve essere chimicamente compatibile con la grafite ad alte temperature per evitare contaminazioni o degradazione della fusione.

La fase di atomizzazione a ultrasuoni

Il sonotrodo vibra ad alta frequenza (tipicamente 20-60 kHz) per frantumare il metallo fuso in goccioline. Le proprietà del metallo liquido determinano la dimensione delle particelle risultante.

Questo processo è noto per produrre una distribuzione granulometrica relativamente stretta, spesso nell'intervallo da 35 a 80 µm, ideale per applicazioni come la produzione additiva e i rivestimenti a spruzzo termico.

L'importanza del controllo dell'atmosfera

L'intero processo viene eseguito sotto vuoto o in un ambiente di gas inerte (come l'argon). Questo è fondamentale per prevenire l'ossidazione del metallo caldo e fuso.

Questo controllo è particolarmente vitale per i metalli reattivi come alluminio, magnesio e titanio, che altrimenti formerebbero strati di ossido indesiderati, compromettendo la purezza e la qualità della polvere finale.

Comprendere i compromessi e le limitazioni

Sebbene versatile, l'atomizzazione a ultrasuoni basata su induzione non è priva di sfide.

Reattività del materiale

Anche con un'atmosfera inerte, i metalli altamente reattivi come il titanio possono essere difficili. Possono potenzialmente reagire con tracce di impurità nel gas o con il materiale del crogiolo stesso, richiedendo ambienti di altissima purezza e attrezzature specializzate.

Materiali con punto di fusione ultra-alto

I metalli refrattari come il tungsteno o il tantalio hanno punti di fusione estremamente elevati. Sebbene l'induzione possa fonderli, richiede un'immensa potenza e sistemi specializzati in grado di gestire temperature estreme, spingendo i limiti delle apparecchiature standard.

Materiali non conduttivi

Questa è la limitazione più fondamentale. Ceramiche, polimeri e altri materiali non conduttivi non possono essere fusi direttamente con l'induzione. Sono incompatibili con questo processo.

Fare la scelta giusta per la tua applicazione

La scelta del materiale dovrebbe essere guidata dall'obiettivo finale della produzione della tua polvere.

- Se il tuo obiettivo principale è produrre polveri per l'elettronica o la brasatura: Materiali con alta conduttività e punti di fusione più bassi, come stagno, argento o leghe di rame specifiche, sono scelte eccellenti.

- Se il tuo obiettivo principale sono componenti strutturali leggeri: Le leghe di alluminio, magnesio e titanio sono i candidati principali, ma richiedono un rigoroso controllo dell'atmosfera per garantire un'elevata purezza.

- Se il tuo obiettivo principale è lo sviluppo di nuove leghe o la ricerca: Il processo offre flessibilità per quasi tutti i metalli conduttivi, a condizione che tu possa gestire il suo punto di fusione e la sua reattività entro i vincoli del sistema.

In definitiva, il successo con questo metodo dipende dall'abbinamento delle proprietà conduttive e fluide del materiale alle capacità dei sistemi a induzione e a ultrasuoni.

Tabella riassuntiva:

| Categoria di materiale | Esempi | Caratteristiche chiave per l'atomizzazione |

|---|---|---|

| Metalli volatili | Stagno (Sn), Zinco (Zn), Leghe di alluminio | Basso punto di fusione, facile da fondere e atomizzare |

| Metalli ad alta conduttività termica | Rame (Cu), Argento (Ag), Leghe d'oro (Au) | Eccellente distribuzione del calore, fusione uniforme |

| Acciai e Titanio | Varie leghe d'acciaio, Titanio (Ti) | Richiede un rigoroso controllo dell'atmosfera per prevenire l'ossidazione |

| Altri materiali conduttivi | Silicio (Si), Metalli preziosi | Deve essere elettricamente conduttivo per essere fuso a induzione |

Sblocca il potenziale delle tue polveri metalliche con KINTEK

Lavori con metalli conduttivi come alluminio, rame, titanio o leghe preziose e hai bisogno di produrre polveri di alta qualità con una distribuzione granulometrica ristretta (tipicamente 35-80 µm) per applicazioni come la produzione additiva o i rivestimenti a spruzzo termico?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici per processi come l'atomizzazione a ultrasuoni basata su induzione.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni su misura possono aiutarti a ottenere un controllo preciso sul tuo processo di produzione di polveri.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione